Inhaltsverzeichnis

Der Umschlag ist in der Logistik ein zentraler Teilprozess, der sicherstellt, dass Güter und Waren effizient von einem Transportmittel auf ein anderes verladen werden. Im Ratgeber erfahren Sie anhand von Beispielen, wie der Umschlag prinzipiell funktioniert, was dazu notwendig ist und für welche Unternehmen er relevant ist.

Umschlag: Bedeutung in der Logistik

Wechseln Güter und Waren während des Transportprozesses das Transportmittel, spricht man bei diesem Teilaspekt in der Logistik von Umschlag. Er hat eine wichtige Bedeutung im sogenannten TUL-Prozess (Transport, Umschlag, Lagerung) und bezieht sich spezifisch auf den Umgang mit Waren an Umschlagspunkten.

Diese werden in der Logistik auch als Hubs oder Umschlagslager bezeichnet. Umschlagspunkte befinden sich an gut erreichbaren Knotenpunkten. Je nachdem, welche Güter oder Waren dort umgeschlagen werden, liegen die Hubs an Autobahnen, Flughäfen, Schiffshäfen oder Güterbahnhöfen. Häufig kommt es vor, dass Güter mehrmals während des Transportprozesses umgeschlagen werden, z. B. vom Lkw auf einen Güterzug und anschließend auf ein Schiff.

Welche Unternehmen benötigen Umschlag in ihrer Logistik?

Ein Umschlagspunkt wird dann notwendig, sobald Güter oder Waren von einem Fahrzeug auf ein anderes verladen werden müssen, damit sie den Zielort erreichen können. Das ist insbesondere dann der Fall, wenn ein Wechsel der Transportmittelart erforderlich ist (Flugzeug, Schiff, Bahn).

Auch wenn die Art des Transportmittels beibehalten wird, kann ein Umschlag hilfreich sein, z. B. von Lkw auf Lkw. Manchmal kann es beispielsweise günstiger sein, Waren von mehreren verschiedenen Produktionsstandorten an ein zentrales Umschlagslager zu liefern, anstatt sie direkt zum Bestimmungsort zu transportieren. Das hat den Vorteil, dass ein Lkw andere Güter aus dem Hub zurück zum „Heimstandort“ transportieren kann (z. B. neue Teilstücke für die Produktion), sodass keine Leerfahrten entstehen.

Grundsätzlich gilt: Je besser ausgelastet die Hin- und Rückfahrt sind, desto kostengünstiger und effizienter ist der Umschlag. Sollten Sie verschiedene Produktionsstandorte haben, so kann ein zentraler Umschlagspunkt in Ihrem Netzwerk kostengünstiger sein als das direkte Anfahren der einzelnen Standorte mit Leerfahrten auf dem Hin- oder Rückweg.

Welche Funktion hat der Umschlag in der Logistik?

Zu beachten ist, dass der Umschlagsprozess sich nur auf den Umgang mit Waren an Umschlagspunkten bezieht, also ausschließlich einen Teilbereich des gesamtlogistischen Prozesses darstellt. Die Logistik von Gütern an Umschlagspunkten lässt sich in drei Schritte unterteilen: Transport, Umschlag, Lagerung – abgekürzt auch als TUL-Prozess. Je nach Aufbau der Transportkette können mehrere TUL-Teilprozesse erfolgen, bis die Güter vom Ausgangsstandort am Bestimmungsort ankommen.

Beispiel

Produziert ein Unternehmen beispielsweise Motorenkomponenten, lässt es diese per Lkw vom Produktionsstandort an sein Umschlagslager transportieren. Dort werden die unterschiedlichen Komponenten sortiert, auf Paletten neu verpackt und zum Weitertransport an verschiedene andere Montagestandorte vorbereitet.

Die eine Hälfte der Paletten wird per Lkw sofort zum inländischen Montagestandort weitertransportiert; die andere Hälfte verbleibt im Umschlagslager und wird zu einem späteren Zeitpunkt gemeinsam mit anderen Lagergütern in einen Schiffscontainer auf einem Lkw verladen und dann zur Verschiffung weiter zum Hafen transportiert. Dort findet ein weiterer Umschlag statt, nämlich die Verladung des Containers auf das Schiff, das die Güter an einen Montagestandort im Ausland bringt.

Wie unterscheiden sich die einzelnen Umschlagspunkte in der Logistik voneinander?

Die Logistik unterscheidet zwischen verschiedenen Arten von Umschlagspunkten:

- Innerbetrieblich

- Inner- zu außerbetrieblich

- Außerbetrieblich

Der innerbetriebliche Umschlag findet auf Ihrem Betriebsgelände statt und ist somit Teil Ihrer Intralogistik, die den Materialfluss innerhalb Ihres Betriebs sicherstellen soll. Ein Beispiel hierfür ist der Fließbandwechsel, bei dem halbfertige Teile aus der Produktion auf ein Transportmittel geladen werden und von diesem ins Lager gebracht werden. Dort werden sie abgeholt, sobald Kapazitäten im nächsten Produktionsschritt bzw. am nächsten Fließband frei geworden sind.

Der inner- zu außerbetriebliche Umschlag ist die Schnittstelle, an der die fertig produzierten Güter auf ein Transportfahrzeug verladen werden. Das Transportfahrzeug bringt die Waren zum Bestimmungsort oder zu einem weiteren Umschlagspunkt außerhalb Ihres Betriebsgeländes.

Der außerbetriebliche Umschlag findet meistens an großen Drehkreuzen oder Knotenpunkten statt, wenn Ihre Güter vom Werks-Lkw beispielsweise auf ein Schiff, in ein Flugzeug oder einen Güterwaggon verladen werden.

Welche Arten des Umschlags gibt es und wie erfolgen sie?

Der Umschlag kann auf drei Arten erfolgen. Welche Methode ein Unternehmen nutzt, hängt von der Umschlagshäufigkeit ab sowie den zu umschlagenden Gütern.

- Manuell

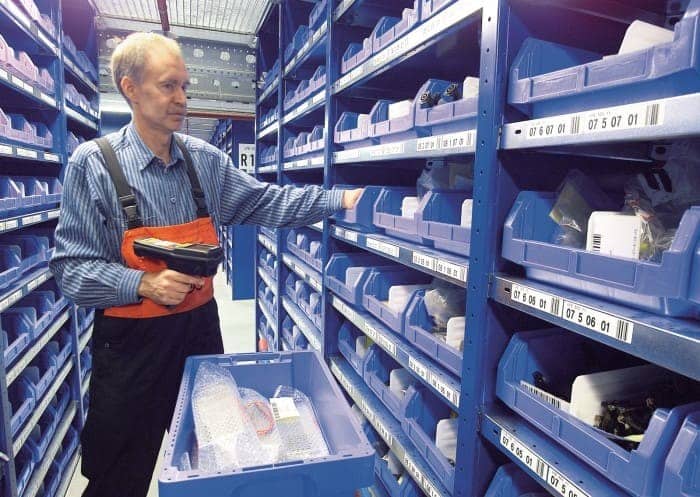

Beim manuellen Umschlag verlädt das Lagerpersonal die Güter entweder von Hand oder nutzt einfache Förderzeuge wie z. B. Hubwagen oder Hochhubwagen.

- Maschinell

Beim maschinellen Umschlag kommt mehr unterstützende Technologie zum Einsatz, z. B. Krane beim Be- oder Entladen im Hochregallager oder Portalkrane beim Verladen von Schiffscontainern.

- Automatisch

Operieren diese Fördermittel autonom und werden von einer Person nur überwacht anstatt gesteuert, wird dies als automatischer Umschlag bezeichnet. Er wird häufig an Häfen und Güterbahnhöfen eingesetzt, an denen täglich viele Güter umgeschlagen werden.

Welche Geräte und Hilfsmittel benötigt man für den Umschlag?

Je nachdem, welche Güter Sie mit welcher Häufigkeit umschlagen wollen, sind dazu unterschiedliche Geräte und Fahrzeuge notwendig. Zum Be- und Entladen von Lkw an Ihrem Standort eignen sich beispielsweise Hubwagen und Stapler.

Für sehr schwere oder sehr sperrige Güter sind Krane notwendig, diese werden häufig an Umschlagspunkten wie Bahnhöfen oder Häfen eingesetzt.

Neben den zum Verladen notwendigen Fahrzeugen benötigen Sie im Umschlagslager für einen reibungslosen Ablauf z. B.:

- Schwerlastregale zum sachgerechten und sicheren Einlagern Ihrer Güter

- Eine effiziente Lagerhaltung sowie eine durchdachte Lagerstrategie

Welche Vor- und Nachteile hat der Umschlag in der Logistik?

| Vorteile | Nachteile |

|---|---|

| Effiziente Ausnutzung der Transportmittel, da im Idealfall keine Leerfahrten entstehen | Höherer Koordinationsaufwand, da Umschlag in die Lieferkette eingeplant werden muss |

| Bei optimaler Auslastung sind die Fahrten zum zentralen Umschlagslager kostengünstiger als Einzelfahrten zwischen verschiedenen Standorten | Bei suboptimaler Auslastung (z. B. schwankenden Produktionszahlen) sind zusätzliche Fahrten notwendig oder Lkw fahren nicht voll beladen zum Umschlagslager, was zu höheren Kosten führt |

| Güter können auch per Schiff, Flugzeug oder Bahn transportiert werden | Bei Störungen am Umschlagspunkt (z. B. Stau im Containerterminal am Hafen) verzögert sich die Lieferung, was im schlimmsten Fall zum Produktionsstillstand führt |

FAQ zum Thema Umschlag in der Logistik

Als Umschlag wird das Verladen Gütern von einem Transportmittel auf ein anderes bezeichnet – sowohl von einem Transportmittel desselben Typs auf ein anderes (z. B. von Lkw auf Lkw), als auch von einer Transportmittelart auf eine andere (z. B. von Lkw auf ein Schiff). Der Umschlag hat in der Logistik eine zentrale Bedeutung, da er Lieferketten aufrechterhält und einen globalen Güterversand ermöglicht.

Güter können auf drei verschiedene Arten umgeschlagen werden: manuell, maschinell und automatisch. Dabei greift das Lagerpersonal je nach Umschlagsart auf verschiedene Hilfsmittel, Transport- und Förderfahrzeuge zurück.

Je nachdem, welche Güter oder Waren umgeschlagen werden und wie oft ein Umschlag erfolgt, sind verschiedene Geräte bzw. Fahrzeuge notwendig. Beim manuellen Umschlag nutzt das Lagerpersonal häufig Stapler und Hubwagen zum Verladen von Paletten. In Hochregallagern kommen Krane zum Einsatz, an Schiffshäfen oder Güterbahnhöfen werden häufig automatische Portalkrane verwendet.

Bildquellen:

© gettyimages.de – bfk92