Inhaltsverzeichnis

Ohne den Einsatz von Paletten sind viele moderne Lager- oder Logistikprozesse kaum vorstellbar. Auf den stabilen Holzkonstruktionen werden unterschiedlichste Güter gelagert und transportiert – von kleinen, stapelbaren Verpackungseinheiten bis hin zu großen, sperrigen Gütern.

Beim Beladen der Paletten ist besondere Sorgfalt geboten. Denn wenn Sie Waren ungleichmäßig verteilen oder nicht ausreichend sichern, kann das zu Arbeitsunfällen oder Transportschäden führen. In diesem Ratgeber erfahren Sie, worauf es beim Palettieren ankommt und welche Palettenarten und Palettiertechniken Sie in Ihrem Betrieb nutzen können.

Welche Funktion hat die Palettierung?

In der Logistik umfasst der Begriff Palettierung sämtliche Prozesse, bei denen Güter zum Transport oder zur Lagerung auf Paletten geladen werden. Ziel ist es, Rohstoffe oder Produkte zu möglichst gleichförmigen Packeinheiten zusammenzufassen, sodass auch größere Mengen sicher und effizient mit Hubwagen, Gabelstaplern & Co. befördert werden können. Die palettierten Güter bilden eine stabile Einheit, um den vorhandenen Lagerplatz effektiv auszunutzen. Sie sind weitaus besser vor Außeneinwirkungen und Transportschäden geschützt als beim losen Transport.

Vorteile der Palettierung auf einen Blick:

- effizientere Be- und Entladung von Gütern durch den Einsatz von Flurförderzeugen

- gestapelte Waren ermöglichen einen schnelleren Transport und Warenfluss im Lager

- optimale Nutzung der Lagerfläche durch das Stapeln von Gütern und Paletten

- erhöhte Sicherheit sowohl für Mitarbeiter als auch für gelagerte Waren

Palettenarten und Maße

Transportpaletten gibt es in verschiedenen Abmessungen und Materialien. Um bei der Palettierung berechnen zu können, wie viele Kartons auf eine Palette passen, sind die genauen Maße wichtig. Denn um Versandkosten und Verpackungsmaterial zu sparen, muss der Raum auf einer Palette optimal genutzt werden. Am weitesten verbreitet sind die bewährten Europaletten aus Holz, deren Abmessungen in der EU-Norm 13698 folgendermaßen festgelegt sind:

- Standardmaß (auch Euromaß genannt): 1200 mm x 800 mm

- Halbeuromaß: 800 mm x 600 mm

- Vierteleuromaß: 600 mm x 400 mm

Ein weiteres häufig genutztes Maß ist das sogenannte Industriemaß, das mit 1200 mm Länge und 1000 mm Breite für größere Güter genutzt wird.

Das Euromaß wird bei der Konstruktion von Transporthilfen, Lagersystemen und Palettenregalen berücksichtigt. Es ist so weit verbreitet, dass auch Palettentypen aus Kunststoff erhältlich sind. Diese werden meist nachhaltig aus recyceltem Material hergestellt. Weitere Ausführungen aus Metall oder andere Spezialpaletten mit Abmessungen im Euromaß sind ebenfalls verfügbar. Dadurch können Sie nicht nur den Platz in Ihrem Lager optimal ausnutzen, sondern auch leichter eine gemeinsame Logistik mit Zulieferern und Kunden aufbauen – wichtige Schritte für die Optimierung Ihrer Lagerprozesse.

Neben der Europalette gibt es auch andere Palettenarten. Welche Sie nutzen, hängt von Ihren Betriebsabläufen und Transportgütern ab. In einigen Branchen erfordern strenge Hygienevorschriften den Einsatz keimfreier, desinfizierbarer Materialien, in anderen brauchen Sie besonders große oder belastbare Paletten. Das passende Palettenzubehör kann Sie beim sicheren Palettieren unterstützen.

Die richtige Palettiertechnik

Beim Palettieren kommt es vor allem auf zwei Dinge an – die Verteilung und Sicherung der Güter. Die Ladung soll weder verrutschen noch zusammengedrückt werden. Dabei ist neben der Auswahl des richtigen Palettentyps vor allem das gleichmäßige Beladen und das Einhalten der zulässigen Traglasten wichtig. Folgendermaßen gehen Sie vor:

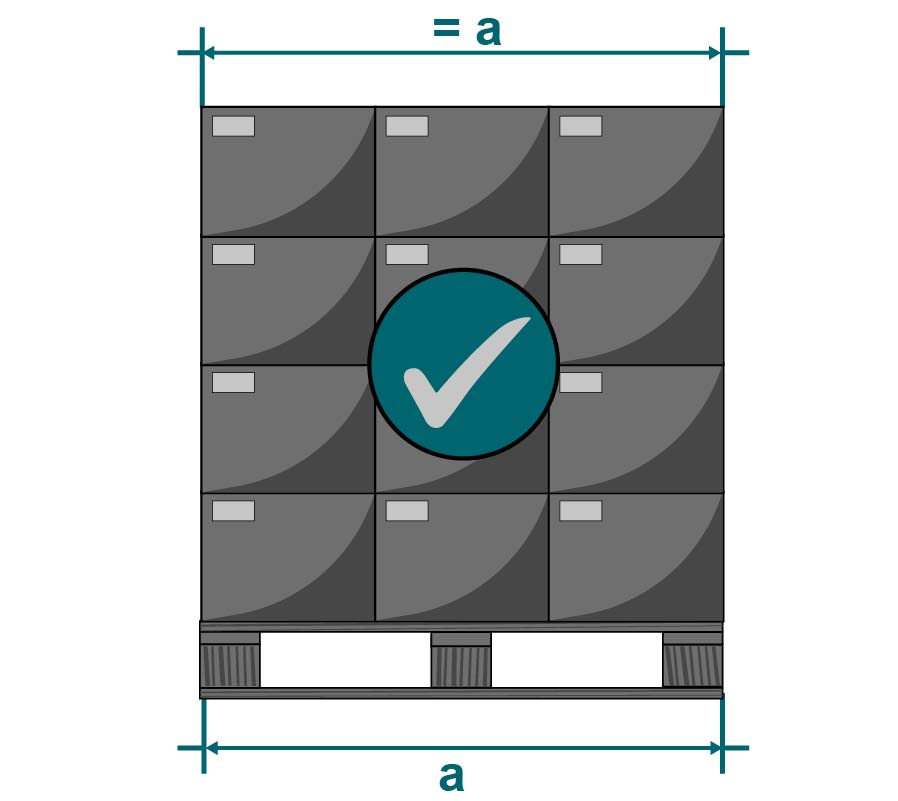

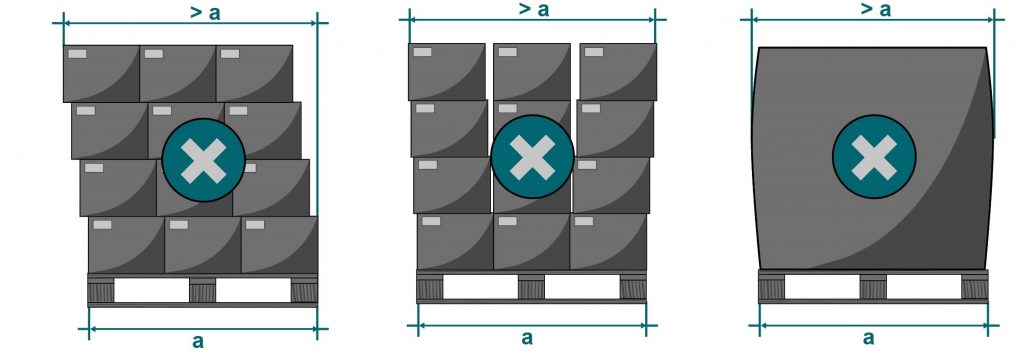

- Die Ladung gleichmäßig auf der Palette verteilen

Platzieren Sie Artikel in deren Verpackung oder in stapelbaren Behältern, Kartons und Kisten, die auf das Euromaß abgestimmt sind, auf der Palette. Vermeiden Sie Überstände oder Leerräume. Lassen sich Leerräume nicht vermeiden, platzieren Sie die Ladung zentriert. Gegebenenfalls können Sie auch gezielt Lücken einbauen.

Platzieren Sie Artikel in deren Verpackung oder in stapelbaren Behältern, Kartons und Kisten, die auf das Euromaß abgestimmt sind, auf der Palette. Vermeiden Sie Überstände oder Leerräume. Lassen sich Leerräume nicht vermeiden, platzieren Sie die Ladung zentriert. Gegebenenfalls können Sie auch gezielt Lücken einbauen.

Bei überstehenden Lasten prüfen Sie, ob der Transport trotzdem zulässig ist und Ihr Lagersystem genügend Platz bietet. Verlegen Sie den Schwerpunkt der Güter stets gleichmäßig – keinesfalls nach oben oder einseitig. Besonders beim Transport mit dem Palettenfahrgestell oder mit dem Gabelstapler ist die Sicherheit sonst gefährdet. - Palettiertechniken anwenden

Um Kisten sicher zu stapeln, gibt es einige gängige Techniken:

Wenn Sie in sogenannten Säulen stapeln, platzieren Sie die Kisten Schicht für Schicht nach dem gleichen Muster nebeneinander. Das geht schnell, doch entstehen dabei einzelne Türme, die nicht miteinander verbunden sind. So sind sie weniger stabil als im Verbund gestapelte Kartons.

Wenn Sie im Verbund stapeln, stellen Sie die Kisten versetzt übereinander: Ist die erste Lage der Palette ausgefüllt, beginnen Sie die zweite Lage, indem Sie eine Kiste auf die Zwischenräume der unteren Kisten legen. Die Anordnung gleicht der einer Ziegelmauer und sorgt für eine stabile Beladung. - Die Waren zuverlässig sichern

Nach dem Palettieren müssen Sie die Ladung auf der Palette zuverlässig sichern. Dazu verbinden Sie die Verpackungseinheiten zu einer kompakten Ladungseinheit. Folgende Methoden stehen Ihnen dafür zur Verfügung:

• Besonders geeignet für kleinteilige Waren ist die Ladungssicherung mit Stretchfolie. Die Folie können Sie entweder manuell oder mithilfe einer Stretchmaschine anbringen.

• Auch mit Zurrgurten oder Umreifungsband lässt sich die Ware befestigen. Diese eignen sich vor allem, wenn Sie zwei oder vier große Kisten sichern möchten.

• Für die Befestigung besonders schwerer Güter können Sie mehrere Sicherungsmethoden kombinieren und stabile Palettenaufsätze nutzen. Diese eignen sich außerdem gut für die Palettierung von Säcken oder anderen unregelmäßig geformten Gütern. Gitteraufsatzrahmen eignen sich, um die Ladung vor seitlichem Verrutschen oder Herabfallen zu schützen.

Auch die zulässige Traglast spielt eine wichtige Rolle bei der Palettierung. Bedenken Sie immer, dass dabei nicht nur die Belastbarkeit der Palette selbst zählt. Bei der Einlagerung müssen Sie die sicherheitsrelevanten Vorschriften für Palettenregale berücksichtigen, beim Transport die Tragfähigkeit von Hubwagen und Hochhubwagen.

Häufige Fehlerquellen beim Palettieren

Die meisten Fehler bei der Palettierung entstehen beim Stapeln der Kisten oder bei der Lastenverteilung. Nachdem eine Palette voll beladen ist, sollten Sie zunächst prüfen, ob ein regelmäßiges Rechteck mit geraden Seiten entstanden ist. Bei der Säulenstapelung neigen sich die Türme mit steigender Höhe oft fächerförmig in verschiedene Richtungen oder rutschen zu einer Seite. Eine bauchige Form deutet darauf hin, dass zu viele Lagen auf der Palette sind. Die unteren Kisten werden unter der Last zusammengedrückt.

Korrigieren Sie in diesem Fall die Ausrichtung oder nehmen einige Lagen von der Palette, bevor Sie die Ladung sichern. Versuchen Sie niemals, die Form mit Spanngurten oder Stretchfolie zu korrigieren. Verformungen sind ein Zeichen für Instabilität, die selbst eine gute Ladungssicherung nicht immer ausgleichen kann.

Manuelle oder automatische Palettierung?

Ist der Aufwand überschaubar, können Mitarbeiter im Lager oder in der Produktion die Palettierung von Hand erledigen. Werden in Ihrem Betrieb jedoch regelmäßig große Mengen der gleichen Produkte verschickt, ist die Umrüstung auf automatische Palettierung sinnvoll, weil Sie dadurch auf Dauer Zeit und Kosten einsparen.

Automatische Palettierer gibt es für verschiedene Ansprüche – vom programmierbaren Roboter, der eine Palette mit verschiedenen Artikeln bestückt, bis hin zu großen Beladestationen, die einen kompletten Güterstapel auf die Palette setzen. Aus folgenden maschinellen Palettierhilfen können Sie wählen:

- Mit Palettenbeladestationen lassen sich kompakte Warenstapel automatisch auf Paletten setzen. Dies sorgt für eine hohe Zeitersparnis.

- Lagenpalettierer fassen Kisten, Säcke oder andere Behälter zu einer Lage zusammen und setzen diese auf eine Palette.

- Kollaborative Roboter, sogenannte Cobot-Modelle, entlasten Ihre Mitarbeiter, indem sie Schritte im Be- und Entladeprozess von Paletten übernehmen. Während Linearroboter Paletten ausschließlich nach einem bestimmten Muster beladen, lassen sich Palettierroboter für die Ausführung verschiedener Packmuster programmieren.

Einige Anlagen übernehmen auch die Depalettierung Ihrer Wareneingänge und können mit entsprechender Fördertechnik zur Warenverteilung kombiniert werden. Von einer solchen zentralen Palettierung, bei der verschiedenste Schritte durch eine Maschine abgedeckt werden, profitieren besonders große Lager und Produktionsbetriebe, in denen die Automatisierung der Lagerlogistik für ein optimales Ineinandergreifen aller Prozesse sorgt. Nutzen Sie mehrere Palettierroboter, die jeweils nur eine Aufgabe oder wenige Schritte beim Palettieren übernehmen, spricht man von einer dezentralen Palettierung. Bei dieser Methode bleiben Sie besonders flexibel.

FAQ zu Palettierung

In der Logistik umfasst der Begriff Palettierung sämtliche Prozesse, bei denen Güter zum Transport oder zur Lagerung auf Paletten geladen werden. Ziel ist es, Rohstoffe oder Produkte zu möglichst gleichförmigen Packeinheiten zusammenzufassen, sodass auch größere Mengen effizient mit Hubwagen und Gabelstaplern befördert und gelagert werden können. Die palettierten Güter bilden eine stabile Einheit und sind dank einer professionellen Ladungssicherung weitaus besser vor Außeneinwirkungen und Transportschäden geschützt als beim losen Transport.

Beim Palettieren kommt es vor allem darauf an, die Ladung gleichmäßig auf der Palette zu verteilen und zuverlässig zu sichern. Sie können die Waren als Säulen oder im Verbund stapeln, für die Sicherung eignet sich besonders Stretchfolie. Für die Palettierung von Säcken oder anderen unregelmäßig geformten Gütern nutzen Sie am besten robuste Palettenaufsätze.

Automatische Palettierer gibt es für verschiedene Ansprüche – vom programmierbaren Roboter, der eine Palette mit verschiedenen Artikeln bestückt, bis hin zu großen Beladestationen, die einen kompletten Güterstapel auf die Palette setzen. Einige Anlagen übernehmen auch die Depalettierung Ihrer Wareneingänge und können mit entsprechender Fördertechnik zur Warenverteilung kombiniert werden. Von solchen komplexen Lösungen profitieren besonders große Lager und Produktionsbetriebe, in denen die Automatisierung der Lagerlogistik für ein optimales Ineinandergreifen aller Prozesse sorgt.

Bildquellen:

© Jungheinrich AG