Inhaltsverzeichnis

Die Palettenlagerung ist eine effiziente Lösung für Unternehmen, in denen vorrangig große Stückgüter oder große Mengen abgepackter Artikel eingelagert werden. Auf einer Palette können diese zum Lagerplatz gebracht und bei Bedarf direkt zum Versand transportiert werden. Zeitintensive Arbeitsschritte zum Umladen der Lagergüter entfallen. Was ein effizientes Palettenlager auszeichnet und welche Gestaltungs- und Organisationsmöglichkeiten es gibt, erfahren Sie in diesem Ratgeber.

Was ist ein Palettenlager? Definition und Eigenschaften

In einem Palettenlager werden sämtliche Lagergüter direkt auf Paletten oder anderen Ladungsträgern mit identischen Grundmaßen eingelagert. Das können etwa Gitterboxen oder Lagerbehälter für Schüttgüter sein. Im Palettenlager spielen die Maße der Ladungsträger eine wichtige Rolle, weil diese erst eine effiziente und übersichtliche Lagerung ermöglichen.

Das Lagergut wird mitsamt Palette oder Behälter eingelagert und später, je nach Lagerart, direkt zum Versand oder zur Produktion transportiert. Auf diese Weise lässt sich die Intralogistik besonders effizient gestalten, weil Sie insbesondere bei der Kommissionierung und beim Warenausgang zusätzliche Arbeitsschritte zur Umladung der Güter einsparen.

Hierfür müssen bestimmte Voraussetzungen gegeben sein:

- Waren sind zur Palettierung geeignet

- Maße der Paletten und Lagerbehälter entsprechen den genormten Maßen für Euro- oder Industriepaletten

- Transportwege für Flurförderzeuge sind großzügig bemessen, sodass die Paletten direkt am Lagerplatz abgestellt werden können

Die Palettenlagerung ist nicht an eine bestimmte Lagerart gebunden. Wenn die genannten Bedingungen erfüllt sind, kann sie sowohl im Produktionslager als auch im Distributionslager zum Einsatz kommen. Einzig für Lagerarten mit einem großen Anteil an individuellen Einzelbestellungen, wie es zum Beispiel im Ersatzteillager oder in kleineren Kommissionierlagern der Fall ist, eignet sich die Palettenlagerung nur bedingt. Hier können die Lagergüter zwar unter Umständen auf Paletten eingelagert werden, müssen aber bei der Kommissionierung einzeln bzw. in den gewünschten Stückzahlen entnommen werden.

Verschiedene Arten der Palettenlagerung

Abhängig von Abmessungen und Gewicht der Lagergüter sowie den räumlichen Gegebenheiten kann die Lagerplanung für ein Palettenlager sehr unterschiedlich aussehen. Grundsätzlich gibt es drei verschiedene Arten, die Paletten in einem Lager unterzubringen:

- Auf dem Boden abstellen (unter Berücksichtigung der benötigten Transportwege)

- Übereinander stapeln (mithilfe spezieller Palettenaufsatzrahmen

- In Palettenregalen, die keine Fachböden, sondern Schienen enthalten, auf denen die Paletten samt Ladung abgesetzt werden

Darüber hinaus können Sie bei jeder dieser Varianten Ihre Paletten zur Lagerung auf verschiedene Weise anordnen: etwa einreihig, doppelreihig oder im Block. Wichtig ist, dass die Anordnung der Paletten zur gewählten Lagerstrategie passt.

Besonders deutlich zeigt sich das bei der Blocklagerung, bei der die Paletten in einem oder mehreren Blöcken auf einer freien Lagerfläche abgestellt werden. Dieses Vorgehen eignet sich nur für gleichartige Lagergüter ohne Verfallsdatum. Sind die Paletten für eine Lagerung nach dem LiFo-Prinzip (Last-in-First-out) bestimmt, ist die Blocklagerung unkompliziert, platzsparend und effizient.

Eine Lagerstrategie wie FiFo (First-in-First-out) lässt sich mit der Blocklagerung jedoch nicht umsetzen, weil es kaum möglich ist, die zuerst eingelagerten Güter zu erreichen bzw. müssten bei Bedarf erst alle anderen Paletten aus dem Weg geräumt werden, was sehr zeitintensiv und damit auf Dauer nicht wirtschaftlich ist. Ein ähnliches Problem haben Sie bei dem Einsatz von Palettenaufsatzrahmen, weil auch hier die untersten Paletten nicht erreichbar sind, ohne die darüber gestapelten Paletten abzuräumen.

Eine Sonderform stellt ein vollautomatisches Palettenlager dar, in dem die Paletten ganz ohne menschliche Arbeitskraft und manuelle Fördermittel ein- und ausgelagert werden. Hier bietet hochleistungsfähige Fördertechnik weitaus mehr Möglichkeiten, die Paletten platzsparend anzuordnen und dennoch bei Bedarf jederzeit zu erreichen.

Für welche Unternehmen eignet sich ein Palettenlager?

Ein Palettenlager ist für Unternehmen geeignet, die große Mengen gleichförmiger Artikel produzieren und versenden oder sperrige Einzelgüter einlagern, die jeweils auf einer eigenen Palette platziert und transportiert werden.

Dadurch kommt die Palettenlagerung vor allem in großen Produktionsunternehmen und zentralen Distributionslagern mit hohen Umschlagsmengen zum Einsatz. Typische Branchen sind die Bau- und Rohstoffindustrie sowie die Automobilzulieferung.

Ein wichtiger Aspekt bei der Entscheidung für oder gegen die Palettenlagerung sind die Kosten, die mit Planung, Einrichtung und Lagertechnik verbunden sind. Hier müssen Sie anhand von Lagerkennzahlen wie Bestellmengen, Umschlagsmengen, Lagerdauer etc. prüfen, ob sich die Investition lohnt und langfristig deutliche Einsparungen durch geringeren Arbeitsaufwand, kürzere Versandzeiten und höhere Umschlagszahlen bewirken kann.

In KMUs (KMU: kleine und mittelständische Unternehmen) sind Bestellumfang und Artikelmengen in der Regel zu gering für die Palettenlagerung, weil nur in Ausnahmefällen ganze Paletten eines Artikels versendet werden. Hier ist eine Kommissionierung der bestellten Artikel direkt bei der Entnahme aus dem Lagerregal sinnvoller. Erst ab einer bestimmten Warenmenge und Lagergröße, die in großen Versandzentren und an zentralen Produktionsstandorten zu finden ist, lassen sich mit der Palettenlagerung Kosten sparen und die Lagerprozesse insgesamt effizienter gestalten.

Die Tabelle zeigt einen Überblick über die Vor- und Nachteile eines Palettenlagers:

| Vorteile | Nachteile |

|---|---|

| Artikel werden direkt palettenweise eingelagert und zum Versand bereitgestellt | Zeitaufwand für Planung und EinrichtungInvestitionskosten für Palettenregale, Fördertechnik und Regalbediengeräte |

| Arbeitsschritte für das Umladen der Artikel vom Ladungsträger ins Lagerregal entfallen | Ggf. Einführung einer Lagerverwaltungssoftware (LVS) zur Verwaltung der Bestellungen, Artikelmengen, Lagerstandorte etc. nötig |

| Artikel sind in großen Mengen jederzeit versandbereit | Für Einzelbestellungen nur bedingt geeignet |

| Zeitersparnis bei Lager- und Versandprozessen |

Welche Regale eignen sich für ein Palettenlager?

Falls Blocklagerung und Palettenaufsatzrahmen keine Option sind, wird ein Palettenlager mit Schwerlastregalen ausgestattet. Sowohl bei der Anordnung als auch bei der konkreten Ausführung der Regale stehen Ihnen zahlreiche Möglichkeiten zur Auswahl. Wichtig ist auch hier wieder, dass die Regale zur Lagerstrategie passen und die zur reibungslosen Umsetzung erforderlichen Arbeitsschritte ermöglichen bzw. erleichtern. Ist diese Bedingung erfüllt, können Sie sämtliche Varianten, vom Durchlauf- bis zum Hochregal, in Ihrem Palettenlager verwenden. Sie haben die Wahl zwischen:

- Einfach-Tiefenregale: In einfachen Reihen angeordnete Lagerregale, zwischen denen Transportwege für Hubwagen und Gabelstapler bestehen; alle Lagerplätze sind jederzeit erreichbar

- Doppel-Tiefenregale: Zwei Einfachregale platzsparend hintereinander platziert, sodass das hintere Regal nur durch das freie vordere Regal erreicht werden kann

- Einfahrregale: Besonders kompakte Lagersysteme mit Einfahrwegen für Gabelstapler; Ein- und Auslagerung können von der gleichen Seite erfolgen, sind aber auch von verschiedenen Seiten möglich, wenn die räumlichen Bedingungen es erlauben

- Durchlaufregale: Paletten bewegen sich mithilfe von Rollenbahnen oder Förderbändern von einer zur anderen Seite des Regals

- Einschubregale: Bei der Einlagerung einer Palette wird die bereits im Regalfach gelagerte Palette auf Schienen nach hinten geschoben; bei der Auslagerung bewegt sie sich automatisch wieder nach vorne

- Verschieberegale: Kompakte Systeme aus mehreren beweglichen Regalen, die zum Be- und Entladen seitlich auseinandergeschoben werden; jeder Lagerplatz kann direkt mit dem Transportmittel erreicht werden

Die Auswahl der passenden Regalsysteme können Sie flexibel treffen. Falls Sie Artikel lagern, die verschiedene Lagerstrategien erfordern, ist zum Beispiel die Kombination mehrerer Regalarten im Lager möglich. Bei Platzmangel der Grundfläche kann ein Teil des Palettenlagers mit dem passenden Regal auch zum Hochregallager werden. Hier ist allerdings wichtig, dass Sie die Maximallasten beachten und die Anschaffung der nötigen Fördermittel, wie zum Beispiel Hochhubwagen und Regalbediengeräte, bedenken.

Die maximale Traglast eines Palettenregals ergibt sich aus den zulässigen Fach- und Feldlasten. Diese müssen entsprechend der gesetzlichen Vorschriften für Palettenregale gut sichtbar am Regal gekennzeichnet sein.

Um das Regal nicht zu überlasten, müssen Sie das Gewicht der Lagergüter (inklusive Palette und möglicher Lagerbehälter) ermitteln und mit der zulässigen Belastung des jeweiligen Fachbodens und alle Fachlasten mit der insgesamt zulässigen Feldlast abgleichen. (Regalbegriffe: Die Fachlast bezeichnet die maximale Tragfähigkeit des einzelnen Regalfachs, während die Feldlast das zulässige Gesamtgewicht darstellt, das ein Regal tragen darf).

Wichtig: Die Summe der Fachlasten darf die Feldlast nicht überschreiten! Das heißt, selbst wenn im Regal noch Platz ist und einige Fächer noch frei sind, dürfen diese nicht beladen werden, wenn die maximale Feldlast bereits erreicht ist.

Ein Palettenlager effizient planen

Sie wollen für Ihren Betrieb ein Palettenlager einrichten? Dann finden Sie hier die wichtigsten Aspekte, die bei der Planung zu berücksichtigen sind, sodass sämtliche Prozesse und Arbeitsschritte von vornherein optimal ablaufen.

- Lagerräumlichkeiten

Zunächst müssen Sie herausfinden, wie viel Platz Sie für die Einlagerung Ihrer Lagergüter brauchen, sodass Sie ein ausreichend großes Gebäude bauen bzw. anmieten können. Haben Sie bereits eine Lagerhalle, ist es an dieser Stelle sinnvoll, die Lagerkapazität zu berechnen. So finden Sie nicht nur heraus, wie viel Lagerplatz Ihnen zur Verfügung steht, sondern können mit dem Ergebnis auch die geeigneten Lagerregale auswählen, um den Platz optimal auszunutzen

- Art der Lagerung

Überlegen Sie sich nun, welche Art der Lagerung in Ihrem Unternehmen am sinnvollsten ist. Haben Sie wenige verschiedene Lagergüter, diese aber in großen Stückzahlen? Dann bietet sich die Blocklagerung an, bei der Sie bei hoher Lagerauslastung mit Palettenaufsatzrahmen zusätzliche Lagerplätze schaffen können. Bei einer großen Anzahl verschiedener Artikel oder Lagergütern mit Verfallsdatum brauchen Sie eine Lagerart, bei der sämtliche Artikel jederzeit erreichbar sind oder nach dem First-in-First-out-Prinzip in Durchlaufregalen gelagert werden.

- Lagereinrichtung

Wählen Sie nun die Lagerregale, Bediengeräte und Flurfördermittel, mit denen Sie Ihre Lagerstrategie effektiv umsetzen können. Bei diesem Punkt spielen neben Transportwegen und -zeiten auch die Umschlagszahlen einzelner Artikel, die durchschnittlichen Bestellmengen und die Anzahl der Belegschaft eine Rolle.

- Lagerverwaltung

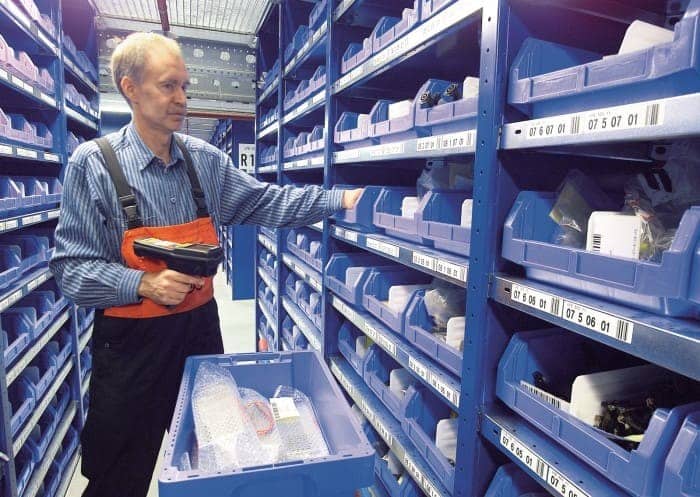

Überlegen Sie, wie Sie Lagerbestand, Bestellungen und Kommissionierung so verwalten, dass die Fehlerquote möglichst gering ist. Ab einer bestimmten Größe ist die Einführung eines LVS unumgänglich. Die Software erfasst nicht nur Bestellungen, regelt die Kommissionierung und den Versand, sondern zeigt auch den Lagerbestand in Echtzeit, teilt Lagerplätze zu und sorgt dafür, dass das Lager gleichmäßig ausgelastet ist. Ein solches System kann maßgeblich dazu beitragen, die Fehlerquoten nachhaltig zu senken und die Prozesse im Lager zu optimieren.

Wie funktioniert ein automatisches Palettenlager?

Die fortschreitende Automatisierung in der Industrie bietet Potenzial für die Errichtung und Verwaltung großer, effizienter Lageranlagen. Besonders in Zentrallagern überregional oder international agierender Unternehmen führt ein automatisches Palettenlager zur deutlichen Erhöhung der Lagerkapazität, einer effizienteren Intralogistik und letztendlich kürzeren Lieferzeiten.

Die Gestaltungsmöglichkeiten sind vielfältig. Von der Automatisierung einzelner Prozesse bis zum Betrieb eines vollständig automatisierten Palettenlagers, in dem sämtliche Arbeitsschritte digital gesteuert werden, ist alles möglich und kann individuell an die Gegebenheiten im Unternehmen angepasst werden.

Folgende Eigenschaften zeichnen ein automatisiertes Palettenlager aus:

- Effiziente Raumnutzung durch Silobauweise

- Hochbelastbare Regalanlagen mit mehreren Tonnen Traglast

- Anpassung an spezielle Lagerbedingungen (Raumtemperatur, Luftfeuchtigkeit etc.) möglich

- Ein- und Auslagerung sowie Kommissionierung erfolgt über automatisierte Gabelstapler und andere fahrerlose Transportsysteme (FTS) sowie digital gesteuerte Regalbediengeräte

Gesteuert und überwacht wird ein automatisches Palettenlager von einem leistungsfähigen System zum Lagermanagement (LMS). Auf diese Weise lassen sich nicht nur Personalkosten für die Lagerhaltung einsparen, auch die Fehlerquoten reduzieren sich und sämtliche Arbeitsschritte greifen optimal ineinander. Zur Prüfung der Effizienz liefert das LMS auf Wunsch sämtliche Kennzahlen, sodass Sie schnell auf mögliche Probleme reagieren und, falls nötig, einzelne Schritte neu organisieren können.

FAQ über Palettenlager

In einem Palettenlager werden Lagerartikel palettenweise direkt auf Transportpaletten oder in Lagerbehältern und Gitterboxen mit identischen Maßen eingelagert. Auf diese Weise können große Stückzahlen schnell und effizient transportiert sowie ein- und ausgelagert werden.

Ein Palettenlager kann mit der entsprechenden Einrichtung und Lagertechnik auf sämtliche Lagergüter abgestimmt werden. Wichtig ist lediglich, dass die Artikel zur Palettierung geeignet sind und die Bedingungen für den Transport der Paletten mit Flurförderzeugen oder automatisierten Transportsystemen gegeben sind.

Auf die Palettenlagerung setzen vor allem Unternehmen, in denen Artikel in hohen Stückzahlen oder sperrige Einzelgüter eingelagert werden. Sie ist optimal für zentrale Distributionslager landesweit oder international agierender Unternehmen. Für Unternehmen, die größtenteils Einzelbestellungen erhalten und Kleinmengen versenden, eignet sich diese Lagerart dagegen nicht.

Bildquelle:

@Jungheinrich AG