Inhaltsverzeichnis

Die Kommissionierung von Lagergütern für eine Vielzahl kleinerer Einzelbestellungen lässt sich in vielen Betrieben deutlich optimieren. Eine Möglichkeit hierzu ist die Einführung von Verfahren zur Batchkommissionierung, mit denen Sie mehrere Aufträge gleichzeitig bearbeiten können. Das spart Arbeitsaufwand, Zeit und langfristig auch Kosten. Wie das sogenannte Multi-Order-Picking abläuft und ob es sich für Ihren Betrieb lohnt, erfahren Sie in unserem Ratgeber.

Was ist Multi-Order-Picking? Definition und Eigenschaften

Beim Multi-Order-Picking handelt es sich um ein Verfahren, mit dem die Kommissionierung im Lager effizient organisiert werden kann. Dabei werden mehrere Bestellungen (engl. „multiple orders“) gleichzeitig bearbeitet und die zugehörigen Bestellartikel jeweils in großen Mengen kommissioniert. Aus diesem Grund ist das Verfahren auch als Batchkommissionierung (engl. „batch“ = Stapel) bekannt.

Im Gegensatz zum Single-Order-Picking, bei dem jede eingegangene Bestellung mit all ihren Artikeln einzeln kommissioniert wird, werden beim Multi-Order-Picking alle eingegangenen Bestellungen zu einem Kommissionierauftrag zusammengefasst. Das Lagerpersonal entnimmt die Artikel in der insgesamt benötigten Menge stapelweise aus dem Lager und teilt sie nach der Kommissionierung den einzelnen Bestellungen für den Versand zu. Da nach der Entnahme vom Lagerplatz ein weiterer Arbeitsschritt für die Aufteilung der Artikel nötig wird, ist Multi-Order-Picking ein Verfahren der zweistufigen Kommissionierung.

Handelt es sich um große Warenmengen, kann die Kommissionierung der einzelnen Artikelgruppen auch auf verschiedene Personen aufgeteilt werden und somit parallel erfolgen. Das erfordert eine gründliche Abstimmung und Planung, die sich durch die beträchtliche Zeiteinsparung bei der Kommissionierung jedoch durchaus lohnen kann. Ein leistungsfähiges Lagerverwaltungssystem (LVS) erleichtert in diesem Fall die Organisation: Es kann die Arbeitsschritte für Kommissionierung, Transport und Aufteilung der Artikel so aufeinander abstimmen, dass die einzelnen Bestellungen möglichst schnell versandbereit sind.

In der Praxis wird Multi-Order-Picking oft mit dem Wave-Picking kombiniert. Das bedeutet, dass es festgesetzte Zeiten für die Kommissionierung gibt – sogenannte Kommissionierwellen. Auf diese Weise wird die Arbeit im Lager planbarer; Arbeitsleistung und Kapazitäten lassen sich mit dem LVS in Echtzeit prüfen. Gleichzeitig fällt es leichter, die Zeiten für Schichtwechsel, Regalauffüllen und Auslieferung (Start der Lieferflotte) auf die Wellen abzustimmen.

Vor- und Nachteile des Multi-Order-Picking

Einige Vorteile der Batchkommissionierung sind bereits deutlich geworden. Die Zusammenfassung von Einzelbestellungen und die parallele Kommissionierung der Batches ersparen dem Lagerpersonal Arbeitswege und Zeit. Je größer das Lager ist, desto schneller und deutlicher wirkt sich das Verfahren auf Lieferzeiten und die allgemeine Effizienz der Intralogistik aus.

Allerdings bringt die Kommissionierungsmethode zusätzliche Arbeitsschritte für die Zusammenstellung der Picklisten und die Aufteilung der Batches mit sich, für die wiederum Ressourcen eingeplant werden müssen. Es ist also wichtig, dass Sie die Vorteile und Nachteile gut gegeneinander abwägen, bevor Sie das Multi-Order-Picking in Ihrem Lager einführen.

| Vorteile des Multi-Order-Picking | Nachteile des Multi-Order-Picking |

|---|---|

| · Einsparung von Zeit und Arbeitsaufwand bei der Kommissionierung | · zusätzlicher Aufwand für Planung und Organisation |

| · Warenumschlag im Lager erhöht sich | · ggf. Lagerverwaltungssystem nötig |

| · Verkürzung der Lieferzeiten | · für große Lagergüter weniger geeignet |

| · Einsparung bei den Lagerkosten | · hohe Fehleranfälligkeit durch Zusammenfassung der Aufträge und spätere Aufteilung der Artikelmengen |

Ist Multi-Order-Picking ein geeignetes Verfahren für Ihren Betrieb?

Die Vor- und Nachteile des Multi-Order-Picking-Verfahrens halten sich weitgehend die Waage, deshalb ist es vorwiegend von den Bedingungen in Ihrem Betrieb bzw. der zukünftigen Lagerplanung abhängig, ob sich eine Einführung bzw. Umstellung lohnt.

Generell lässt sich sagen, dass vor allem sehr große Lager von der Batchkommissionierung profitieren. Hier zeigen sich die Einsparungen durch den geringeren Zeitaufwand und die optimierten Transportwege besonders deutlich und sind stärker positiv zu betrachten als der zusätzliche Organisationsaufwand. Zudem wird vermutlich bereits eine LVS angewendet, das in der Regel einfach auf das neue Verfahren abgestimmt werden kann.

Auch die Art der Lagerartikel und der eingehenden Bestellungen spielen eine Rolle: Eine Sammelkommissionierung ist hauptsächlich bei kleinteiligen Lagergütern und einer hohen Zahl an Bestellungen mit geringen Artikelmengen sinnvoll. Lagern Sie vor allem überdimensionierte Güter, die ohnehin einzeln transportiert werden müssen, ist die Methode auch bei Einzelbestellungen nicht sinnvoll.

Zusammenfassend lässt sich also sagen, dass sich Multi-Order-Picking unter den folgenden Bedingungen lohnt:

- zahlreiche Einzelbestellungen mit geringem Bestellvolumen

- Größe der Artikel lässt die Kommissionierung großer Mengen zu

- Lager ist so groß, dass kürzere Kommissionierwege deutliche Zeitersparnis bringen

- Verfahren kann mithilfe einer LVS organisiert werden

- räumliche Bedingungen im Lager lassen das gleichzeitige Arbeiten mehrerer Picker und Pickerinnen und den Einsatz mehrerer Flurförderzeuge zu

Ablauf der Batchkommissionierung im Überblick

Die Entscheidung für oder gegen die Einführung von Multi-Order-Picking fällt leichter, wenn Sie genau wissen, wie die Arbeitsschritte im realen Betriebsalltag aussehen. Die Details hängen natürlich davon ab, wie Ihr Lager aufgebaut und organisiert ist, welche Prozesse digitalisiert ablaufen und welche Fördermittel zum Einsatz kommen.

In der folgenden Liste wird der Ablauf der Batchkommissionierung exemplarisch in einem nicht automatisierten Lager dargestellt:

- Eingang der Bestellungen

- Zusammenfassung aller Bestellmengen auf einer Pickliste oder mehrere Picklisten, die parallel bearbeitet werden können

- Annahme des Auftrags durch das Lagerpersonal

- Auswahl und Vorbereitung der geeigneten Kommissionierbehälter und Fördermittel wie Hubwagen oder Hochhubwagen

- Entnahme der Waren vom entsprechenden Lagerplatz, bis die Pickliste vollständig abgearbeitet ist

- Transport zur Verteilerstation

- Aufteilung der Artikel auf die jeweiligen Bestellungen

- Abgleich der Bestellmengen mit der Anzahl der kommissionierten Artikel

- Transport zum Warenausgang

- Aktualisierung der Lagerbestandszahlen

Falls Sie bereits eine digitalisierte Kommissioniermethode nutzen, wird der Lagerbestand im LVS in Echtzeit aktualisiert. Das LVS kann ebenfalls dazu eingesetzt werden, optimierte Picklisten zu erstellen und die Bestellmengen der einzelnen Aufträge mit der Anzahl der kommissionierten Artikel abzugleichen. Auf diese Weise lässt sich die Fehleranfälligkeit senken, die durch die Zusammenfassung der Artikelmengen und die spätere Aufteilung der Artikel möglicherweise besteht.

Multi-Order-Picking optimieren

Sie kommissionieren bereits mit Batch-Picking, doch die erhoffte Effizienzsteigerung bleibt aus? Prüfen Sie die folgenden Aspekte und Abläufe auf ihr Optimierungspotenzial. Die besten Ergebnisse erhalten Sie, wenn alle Arbeitsschritte in Lager und Logistik aufeinander abgestimmt sind und vom Wareneingang bis zum Versand sämtliche Bereiche reibungslos zusammenarbeiten.

- Aufbau und Einrichtung des Lagers

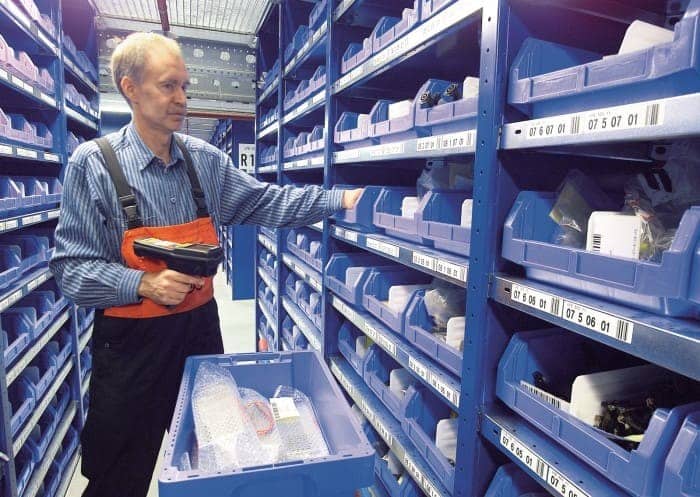

Beim Multi-Order-Picking arbeiten oft mehrere Personen gleichzeitig an der Kommissionierung der Aufträge, damit diese schnellstmöglich versandbereit sind. Die Bedingungen im Lager müssen das natürlich erlauben. Wichtig sind ausreichend breite Gänge, in denen zwei voll beladene Flurförderzeuge, zum Beispiel Hubwagen, ohne Probleme aneinander vorbeikommen. Für die übersichtliche Einlagerung der Waren wählen Sie am besten ein System aus belastbaren Schwerlastregalen, das je nach Ausstattung und Lagergut mit Paletten, Sichtlagerkästen, Gitterkörben und weiteren Lagerbehältern bestückt werden kann. Die eindeutige Kennzeichnung der Gänge, Regale und Regalfächer ist wichtig, um dem Lagerpersonal das Auffinden der Waren zu erleichtern.

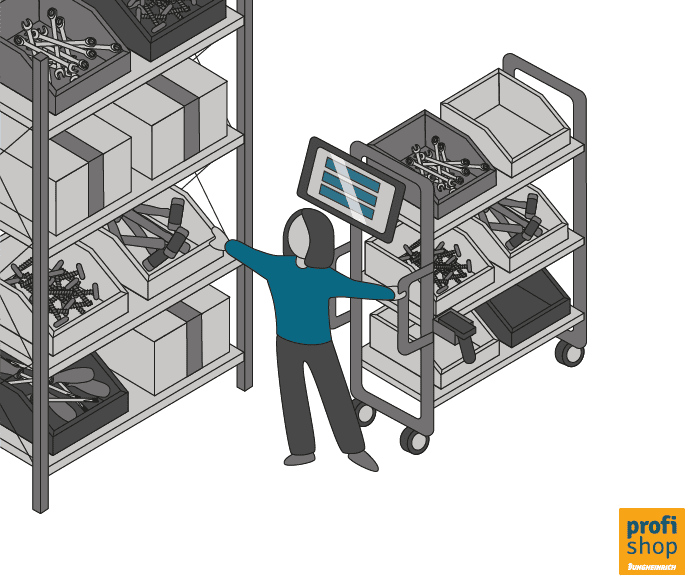

- Flurförderzeuge

Die eingesetzten Transportfahrzeuge richten sich ebenfalls nach den Bedingungen im Lager. Sind schwere, unhandliche Artikel in den oberen Regalfächern untergebracht, können Hochhubwagen die Arbeit erleichtern und deutlich beschleunigen. Gleichzeitig müssen die Flurförderzeuge auch zu Art und Größe der Waren passen. Handelt es sich überwiegend um kleinteilige Artikel, empfehlen sich Kommissionierwagen mit mehreren Ladeebenen. Für lose Waren lassen sie sich zusätzlich mit offenen Behältern ausstatten, die beim Gang durch das Lager gefüllt werden. Auf diese Weise kann eine Person mehrere Artikel in größeren Mengen kommissionieren.

- Automatisierung/Digitalisierung

Prüfen Sie, ob sich die Automatisierung einiger Lagerprozesse lohnt bzw. ob das Potenzial zur Automatisierung vollständig ausgenutzt wird. Batch-Picking ist besonders effizient, wenn es von digitalen Verfahren wie Pick-by-RFID oder Pick-by-Light unterstützt wird. Sie beschleunigen nicht nur den Picking-Prozess, sondern reduzieren auch die Fehleranfälligkeit des Verfahrens. Ein umfangreiches Lagerverwaltungssystem (LVS) hilft bei der Planung der Picking-Aufträge, indem es optimale Mengen, Wege und Zeitpunkte für jeden einzelnen Auftrag berechnet und dabei die Auslastung anderer Abteilungen wie Produktion oder Versand ebenfalls berücksichtigt.

- Effizienz prüfen und ggf. Korrekturen vornehmen

Legen Sie mindestens einen Termin im Jahr fest, an dem Sie sämtliche Abläufe im Lager gründlich auf ihre Effizienz und Wirtschaftlichkeit hin prüfen. Die Grundlage dafür bilden die Zahlen der Lagerverwaltung, wie z. B. Anzahl der Lagergüter, Umschlagzeiten, Fehlerquoten, Lager- und Personalkosten und weitere. Anschließend werten Sie die dafür verantwortlichen Prozesse aus und prüfen, ob sie optimiert werden können oder ob sich sogar Alternativen zur Batchkommissionierung anbieten. Da sich die Bedingungen im Betrieb ständig ändern können, ist es wichtig, diese Prüfung mindestens einmal im Jahr anzusetzen.

Ergänzungen oder Alternativen durch andere Kommissionierungsverfahren

Wie eingangs bereits erwähnt, ist die Kombination von Multi-Order- und Wave-Picking in der Praxis weit verbreitet, weil es sowohl den Planungsaufwand als auch die Fehlerquoten bei der Auftragsabwicklung senkt. Beide Verfahren konzentrieren sich auf die Organisation der Kommissionierung.

Sinnvoll ist außerdem die Kombination mit dem Pick-by-Cart-Verfahren: Hierfür wird einem Kommissionierwagen mit mehreren Ablagen pro Etage oder Behälter jeweils ein Auftrag zugeordnet. Über Pick-by-Light-Module am Lagerplatz wird die Gesamtmenge des zu pickenden Artikels angezeigt und über einen Verifizierungs-Scan an die einzelnen Displays an jeder Etage des Kommissionierwagens übermittelt. Diese zeigen wiederum an, welche Menge des entnommenen Artikels pro Auftrag benötigt werden. Mit dieser Methodenkombination können bis zu 40 Aufträge gleichzeitig bearbeitet und Pickfehler minimiert werden.

Darüber hinaus gibt es verschiedene Optionen, mit denen Sie das Multi-Order-Picking-Verfahren ergänzen und optimieren können.

- Pick-by-Scan: Barcodes der einzelnen Artikel werden bei der Kommissionierung gescannt und an das LVS gesendet, das den Lagerbestand und den Fortschritt der Kommissionierung in Echtzeit aufgezeichnet und auf mögliche Fehler prüft.

- Pick-by-Voice: Lagerort, Warenentnahme und Kommissionierung werden sprachbasiert über ein Headset mit Mikrofon und Sprachcomputer kommuniziert.

- Pick-by-Vision: Anzeige und Bestätigung der Warenentnahme erfolgt mithilfe einer Datenbrille.

- Pick-by-Light: Displays am Lagerregal zeigen mit Lämpchen und Digitalanzeigen, welche und wie viele Artikel entnommen werden müssen.

- Pick-by-Watch: Informationen zu Artikeln, Lagerplätzen und Mengen werden auf einer Smart Watch angezeigt und bestätigt.

- Pick-Pack-Verfahren: Artikel werden direkt in die Versandverpackung gelegt, die sich auf dem Kommissionierwagen befindet (lohnt sich in Verbindung mit der Batchkommissionierung nur bei Kleinaufträgen).

- Pick-by-RFID: Aufzeichnung und Nachverfolgung der Kommissionierung erfolgt durch digitale Empfangsgeräte, die Transponder an den Artikeln im Vorbeigehen erfassen.

FAQ über Multi-Order-Picking

Beim Multi-Order-Picking (auch Batch-Picking genannt) werden gleiche Artikel aus mehreren Bestellungen zusammen aus dem Lager kommissioniert und danach auf die Einzelbestellungen aufgeteilt. Auf diese Weise lassen sich Transportwege und Zeit bei der Kommissionierung einsparen.

Die konkrete Umsetzung der Methode richtet sich nach dem Umfang der Bestellungen und der Größe des Lagers. Ist beides überschaubar, kann eine Person mehrere Bestellungen gleichzeitig bearbeiten. In großen Lagern ist es üblich, dass mehrere Personen gleichzeitig an der Auftragserfüllung arbeiten, indem jedem Mitarbeitenden ein Teil der Artikel zugewiesen wird.

Grundsätzlich werden für Multi-Order-Picking keine speziellen Geräte oder Hilfsmittel benötigt. Die Ausstattung richtet sich vielmehr danach, ob und mit welchem Verfahren die Batchkommissionierung kombiniert wird. So müssen Sie beispielsweise für Pick-by-RFID Ihre Lagerartikel mit Transpondern ausstatten und die passenden Empfangsgeräte im Lager verteilen oder das Lagerpersonal für Pick-by-Voice mit Headsets ausstatten. Zur Auftragsübermittlung an und der Kommunikation zwischen elektronischen Hilfsmitteln wie Transpondern, Scan- oder Smartgeräten ist aber meist ein Lagerverwaltungssystem nötig.

Ab einer bestimmten Lagergröße und Auftragsvolumen ist die Anschaffung eines Lagerverwaltungssystems (LVS) zur Auftragsplanung und -überwachung nötig. Dafür sind zusammen mit der Anpassung und Einbindung sämtlicher Betriebsprozesse höhere Investitionskosten und ein beträchtlicher Zeitaufwand nötig. Wenn Sie bereits ein LVS in Ihrem Lager nutzen, halten sich die Kosten in Grenzen. Sie müssen nur die entsprechenden Funktionen nutzen, um damit die neuen Abläufe und Arbeitsschritte zu planen. Weitere Kosten entstehen ggf. durch Geräte und Flurfördermittel, die Sie im Zuge der Umstellung möglicherweise anschaffen, um die Kommissionierung noch effizienter zu gestalten.

Bildquellen:

© gettyimages.de – Alvarez