Inhaltsverzeichnis

Wenn es in einem Lager häufig zu Verzögerungen oder Fehlern kommt, ist das ein Zeichen dafür, dass die Lagerprozesse nicht optimal ablaufen. Die Gründe dafür können sehr vielfältig sein: eine ungünstige Lagerstrategie, veraltete Maschinen oder die einfache Tatsache, dass verschiedene logistische Prozesse nicht gut ineinandergreifen.

An diesen Punkten setzt die Lagerplanung und damit die Optimierung des Lagers an. Sie zielt darauf ab, ein Lager als Ganzes so effizient wie möglich zu gestalten. Welche Bereiche Sie dafür unter die Lupe nehmen müssen und welche Faktoren wichtig sind, um ein Lager gut zu planen, lesen Sie in diesem Ratgeber.

Das Wichtigste in Kürze zur Lagerplanung

- Definition: Die Lagerplanung ist die systematische Organisation aller Lagerprozesse zur Optimierung von Lagerhaltung und Warenfluss.

- Vorteile: Eine umfassende Lagerplanung optimiert die Effizienz, spart Kosten ein, hält Waren schneller lieferbereit, sorgt für sicheres Arbeiten und erfüllt die Grundaufgaben der Lagerhaltung.

- Ganzheitlicher Ansatz: Eine erfolgreiche Lagerplanung erfordert die Abstimmung aller Abteilungen und ist ein fortlaufender, flexibler Prozess.

- Zentrale Aspekte: Wenn Sie ein Lager planen, sollten Sie alle Betriebsbereiche betrachten. Dazu gehören die Aspekte Lagerorganisation, Lagerlayout, Lagereinheiten, Bestandsverwaltung, Lager- und Transporttechnik, Personal sowie IT-Infrastruktur.

- 5-Stufen-Prozess: Ein Lager planen Sie anhand eines 5-stufigen Planungsprozesses. Dieser stellt sicher, dass das Lager alle Anforderungen erfüllt und Sie alle Lagerziele erreichen. Der Planungsprozess verhindert zudem kostspielige Nacharbeiten.

- Rechtliche Vorgaben: Bei der Planung und Einrichtung eines Lagers gelten diverse rechtliche Vorgaben wie die Arbeitsstättenverordnung, die Betriebssicherheitsverordnung oder die Gefahrstoffverordnung. Zusätzlich müssen Sie weitere Vorgaben und ggf. auch branchenspezifische Bestimmungen betrachten.

Was ist Lagerplanung?

Die Lagerplanung umfasst die systematische Organisation und Gestaltung aller Lagerprozesse. Damit soll eine optimale Lagerhaltung und ein effizienter Warenfluss erreicht werden.

Bei der Lagerplanung müssen alle Bereiche der Lagerhaltung analysiert und abgestimmt werden. Dazu gehören:

- das Lagerlayout

- die Verwaltung des Lagerbestandes

- der Materialfluss durch das Lager

Ziel der Lagerplanung ist, das Lager möglichst effizient zu führen, Waren schnell verfügbar zu machen und dabei kostenoptimiert zu arbeiten. Bei der Planung müssen daher die technischen und organisatorischen Aspekte der gesamten Lieferkette berücksichtigt werden.

Die professionelle Lagerplanung und ihre Logistik sind darum auch ein andauernder, flexibler Prozess. Verändern sich die Marktbedingungen oder Geschäftsanforderungen, muss sich auch die Lagerhaltung anpassen.

Die Lagerplanung betrifft nicht nur Neubauten wie etwa die Errichtung von Logistik-Hubs. Auch in bestehenden Lagern sollten Ausstattung und Prozesse regelmäßig analysiert werden, um zu sehen, ob sich die Effizienz durch technische Neuerungen oder Veränderungen in den Betriebsabläufen steigern lässt.

Warum ist es wichtig, ein Lager gut zu planen?

Durch kluge Umstrukturierungen und die Automatisierung von Lagerabläufen lässt sich die Wirtschaftlichkeit eines Lagers deutlich erhöhen.

Die wichtigsten Vorteile:

- Mehr Effizienz: Moderne Kommissionierverfahren wie Pick-by-Light oder Pick-by-Voice tragen zum Beispiel dazu bei, das Picking möglichst fehlerarm und zeitsparend zu gestalten.

- Kosten sparen: Platzsparende Lagertechniken, eine softwaregestützte Lagerverwaltung und die Optimierung der Kommissionierwege machen sich gleich mehrfach bemerkbar. Sowohl das Lager selbst als auch das Budget für die Lagerhaltung werden optimal genutzt.

- Schnell lieferfähig sein: Die professionelle Lagerplanung hält Waren zuverlässig und schnell verfügbar – für Produktion, Handel oder Versand. Ein positiver Nebeneffekt: Die Zufriedenheit Ihrer Kunden steigt. Die Lagerplanung bietet Ihnen damit einen handfesten Wettbewerbsvorteil.

- Sicher und produktiv arbeiten: Die moderne Lagerplanung behält sowohl die Einhaltung von Sicherheitsvorschriften als auch den Arbeitsschutz im Blick. So reduzieren ergonomische Steharbeitsplätze im Lager zum Beispiel krankheitsbedingte Ausfälle und steigern die Produktivität Ihres Personals.

- Aufgaben der Lagerhaltung erfüllen: Schlussendlich führt die umfassende Lagerplanung dazu, dass alle fünf Aufgaben der Lagerhaltung erfüllt werden. Sie bleiben lieferbereit (Sicherungsfunktion), überbrücken Zeitunterschiede zwischen Anlieferung und Verbrauch (Ausgleichsfunktion), passen die Waren durch das Kommissionieren an den Bedarf an (Umformungsfunktion), verbessern ggf. die Warenqualität durch die Lagerung (Veredelungsfunktion) und bestücken das Lager zu vorteilhaften Preisen (Spekulationsfunktion).

Was sind die wichtigsten Aspekte der Lagerplanung?

Wenn Sie Ihr Lager planen, ist eine übergreifende Abstimmung aller Abteilungen wichtig, um ein tragbares Ergebnis zu erzielen. Planen Sie beispielsweise nur Strategien für die Optimierung des Versands oder die Kommissionierung, berücksichtigen andere Bereiche wie den Wareneingang oder den Warenausgang aber nicht, kann das Ergebnis der Lagerplanung sogar einen gegenteiligen Effekt haben.

Konkret sollten Sie diese Aspekte beachten:

| Aspekt der Lagerplanung | Was ist zu beachten? |

|---|---|

Lagerorganisation  | Anhand welcher Lagerstrategien ist das Lager organisiert? Wie laufen die internen Logistikprozesse im Lager ab? Ziel ist es, eine optimale Balance zwischen Ausnutzung der Lagerfläche und kurzen Beförderungswegen zu finden. Dieser Aspekt ist wesentlich für alle weiteren Punkte. |

Lagerlayout  | Wie müssen Arbeitsbereiche, die Lagereinrichtung und Verkehrswege angeordnet sein, damit die Intralogistik optimal und effizient funktioniert? Wie viel Platz muss für den Einsatz von Flurförderzeugen vorhanden sein (Arbeitsgangbreite, Rangierflächen etc.)? Wie lassen sich Lagerflächen maximal verdichten, ohne dass Sie Einschnitte bei der Zugänglichkeit machen müssen? Kurze Wege, ergonomische Arbeitsplätze und effiziente Verkehrsströme sollten dabei im Fokus stehen. |

Lagereinheiten | Wie sind übliche Lagereinheiten beschaffen (Größe, Gewicht, Form etc.)? Handelt es sich um Stück- oder Schüttgut? Daraus lassen sich der Platzbedarf und ggf. spezielle Anforderungen an den Lagerplatz ableiten, z. B. Schwerlastregale für große Warenmengen, Auffangwannen für die Gefahrstofflagerung oder spezielle Arbeitsbereiche für die Palettierung. Entscheidend ist auch, wie die Lagereinheiten kommissioniert werden können – z. B. mithilfe von Flurförderzeugen wie Hochhubwagen oder automatisierter Systeme. |

Bestandsverwaltung | Wie wird der Warenbestand organisiert und überwacht? Anhand welcher Bestellverfahren (z. B. Bestellrhythmusverfahren) werden Warenbewegungen ausgelöst? Eine leistungsfähige Lagerverwaltungssoftware und automatisierte Lösungen können hier unterstützen. |

Lager- und Transporttechnik | Welche Regalsysteme, Förderanlagen und technischen Hilfsmittel eignen sich am besten für Ihre Waren und Lagerprozesse? Ist die Integration automatisierter Fördersysteme möglich und sinnvoll? Wichtig ist zusätzlich, dass Regalsysteme, Flurförderzeuge und Fördertechnik aufeinander abgestimmt werden. |

Personal | Wie viel Personal benötigen Sie für die effiziente Bewirtschaftung des gesamten Lagers? Welche Aufgaben müssen von Personen erledigt werden (z. B. das Fahren von Flurförderzeugen), welche können automatisiert erfolgen? Auch vorgeschriebene Qualifikationen wie etwa ein Staplerschein, Kenntnisse im Umgang mit Gefahrstoffen oder besondere IT-Kenntnisse fließen bei diesem Aspekt der Lagerplanung mit ein. |

IT-Infrastruktur | Welche Lagerprozesse lassen sich digital verwalten oder unterstützen? Welchen Funktionsumfang soll die Lagerverwaltungssoftware abdecken, etwa die Erfassung von Lagerbeständen über die RFID-Technologie? Die Leistungsfähigkeit der IT-Infrastruktur sollte zudem flexibel auf Änderungen in der Lagerplanung anpassbar sein. |

Die 5 Schritte der Lagerplanung: So gehen Sie zielgerichtet vor

Für eine systematische Vorgehensweise bei der Lagerplanung schauen Sie sich alle Lagerbereiche an und definieren anhand von Daten die Ziele, Lösungen und Konzepte zur Umsetzung. Der fünfstufige Prozess eignet sich für Neuplanungen ebenso wie für die Optimierung bestehender Lager.

- Schritt 1: Detaillierte Analyse der Ist-Situation

Daten, Daten, Daten: Den ersten Schritt bei der Lagerplanung widmen Sie der umfassenden Analyse Ihres aktuellen Lagerbestands, der Lagerprozesse und der Anforderungen an das Lager. Dazu ermitteln Sie diese Daten:

• Lager-Daten wie Umschlagsmengen, Lagerbestände, Produktspektrum

• bestehende Prozesse und ihre Schwachstellen, z. B. Zeit- und Kostenressourcen oder Ausschussquoten

• Bewertung des aktuellen Layouts und der technischen Ausstattung

Tipp: Für diesen ersten Schritt sollten Sie sich genügend Zeit nehmen. Er bildet nicht nur die Grundlage für alle folgenden Entscheidungen, sondern unterstützt Sie dabei, Optimierungspotenziale klar zu erkennen und realistische Ziele für die Lagerplanung zu formulieren. - Schritt 2: Entwicklung eines ersten Lagerkonzepts

Aufbauend auf den Analysen aus Schritt 1 entwerfen Sie im zweiten Schritt ein Lagerkonzept, das die Nutzung des Lagerraums, den optimalen Materialfluss und die dafür nötige Lagertechnik beinhaltet:

• Entwicklung verschiedener Layout-Varianten mit allen Lager- und Arbeitsbereichen

• Entwurf der Materialflusssysteme über alle nötigen Arbeitsstationen hinweg inklusive der Verkehrswege

• grundsätzliche Entscheidung über den Automatisierungsgrad des Lagers

• Berücksichtigung zukünftiger Geschäftsentwicklungen

• Bestimmen einer geeigneten Lagerstrategie, z. B. FiFo oder LiFo)

In dieser Modellphase testen Sie verschiedene Lagerszenarien und prüfen diese auf Machbarkeit, Kosten und Ressourcenbedarf. Je mehr Modelle Sie entwerfen und gegeneinander prüfen, desto zukunftssicherer optimieren oder planen Sie Ihr Lager. - Schritt 3: Detailplanung

Haben Sie in Schritt 2 das für Sie passende Lagerkonzept zusammengestellt, geht es in Schritt 3 an die Detailplanung:

• exakte Dimensionierung aller Lagerbereiche und der dafür nötigen Arbeitsmittel

• Planung der Maßnahmen zur Arbeitssicherheit im Lager, zum Brandschutz und zu weiterer Sicherheitstechnik

• Berücksichtigung von Nachhaltigkeitszielen, Energieeffizienz und Umweltaspekten

• Wirtschaftlichkeitsbetrachtungen und ROI-Berechnungen inklusive Amortisationszeiten

• Planung der IT-Integration und Softwareauswahl

• detaillierte Personalplanung und Qualifikationsanforderungen

Zu diesem Planungsschritt gehört auch, rechtliche Vorgaben und ihre Anforderungen für das Lager mit einzukalkulieren. Dazu können unter anderem Intervalle für Wartung und Prüfung von Lagerregalen gehören oder die vorgeschriebene Einrichtung von Batterieladeanlagen für elektrische Flurförderzeuge. - Schritt 4: Implementierung der geplanten Maßnahmen

Im vierten Schritt erfolgt die Umsetzung Ihrer Lagerplanung in die Praxis:

• bauliche Umsetzung und Installation der Lagertechnik

• Implementierung der Lagerverwaltungssoftware

• Mitarbeiterqualifizierung und Change-Management

Ob Sie ein neues Lager planen oder ein bestehendes Lager optimieren: Bei der Umsetzung haben sich Testläufe und eine schrittweise Inbetriebnahme bewährt. Möglich ist zum Beispiel, zunächst nur einen Teilbereich des Lagers nach dem neuen Konzept in Betrieb zu nehmen und es dann erst auf weitere Lagerbereiche auszuweiten. - Schritt 5: Kontrolle und kontinuierliche Optimierung

Der fünfte Schritt dient der kontinuierlichen Überwachung und Optimierung der neuen Lagerprozesse. Hier zeigt sich, ob nach der Lagerplanung der gewünschte Gewinn in Effizienz und Wirtschaftlichkeit eingetreten ist, den Sie angestrebt haben – oder ob bestimmte Teilbereiche nachgeplant und angepasst werden müssen:

• regelmäßige Leistungsmessung anhand definierter Kennzahlen

• ggf. Identifikation weiterer Optimierungspotenziale

• Wartung und Aktualisierung der technischen Systeme

Führen Sie neue Produkte ein oder müssen das Lager an veränderte Geschäftsanforderungen anpassen, ist dieser Schritt wesentlich dafür, dass das Lager weiterhin wirtschaftlich arbeitet.

Welche rechtlichen Vorgaben sind bei der Lagerplanung zu beachten?

Bei der Lagerplanung müssen verschiedene rechtliche Anforderungen berücksichtigt werden, die je nach Branche, Lagergut und Standort variieren. Eine pauschale Nennung aller Vorgaben ist daher nicht möglich, sondern müssen Sie immer für den Einzelfall ermitteln. Eine frühzeitige rechtliche Prüfung ist daher essenziell für jedes Lagerplanungsprojekt.

Die wichtigsten Vorgaben:

- Arbeitsschutz: Die Arbeitsstättenverordnung (ArbStättV) definiert umfassende Mindeststandards für die Gestaltung von Arbeitsplätzen in Lagern. Das betrifft die Beleuchtung, Lüftungs- und Klimaanlagen sowie die Einrichtung von Fluchtwegen und Notausgängen. Zudem gibt es Vorgaben zur Einrichtung ergonomischer Arbeitsplätze und zur Bereitstellung Persönlicher Schutzausrüstung (PSA).

- Betriebssicherheit: In der Betriebssicherheitsverordnung (BetrSichV) sind spezifische Vorgaben an verschiedene Lagerbereiche enthalten. Diese betreffen unter anderem den sicheren Betrieb von Lagerregalen, bauliche Anforderungen an Lager (u. a. Lüftungs- und Überwachstechnik, Rammschutz usw.) sowie Brandschutzanforderungen und weitere.

- Gefahrstofflagerung: Besonders für die Einrichtung von Gefahrstofflagern machen die Technischen Regeln für Betriebssicherheit (TRBS) und die Gefahrstoffverordnung (GefStoffV) umfangreiche Vorgaben. Diese betreffen unter anderem die Gestaltung der Lagerbereiche, die Installation von Warn- und Löschanlagen, besondere Anforderungen an die Belüftung, zulässige Gefahrstoffmengen und die Einrichtung und Absicherung von Ex-Zonen.

- Umweltschutz und Nachhaltigkeit: Zunehmend wichtig werden bei der Lagerplanung auch Umweltaspekte wie Energieeffizienz und CO2-Bilanz. Gesetzesvorgaben zur Energieeffizienz werden z. B. durch das Gebäudeenergiegesetz (GEG) und verschiedene Verordnungen auf EU-Ebene gemacht. Wie Sie Gewerbeabfall fachgerecht entsorgen, ist wiederum in der Gewerbeabfallverordnung (GewAbfV) und weiteren vorgegeben.

Neben den genannten rechtlichen Vorgaben können für Ihr spezifisches Lager, Lagergut und Ihre Lagerprozesse weitere gelten. Dazu können beispielsweise gehören:

- DGUV Regel 108-007 zum Betrieb von Lagerregalen

- DGUV Vorschrift 68 zum Betrieb von Flurförderzeugen in Lagern

- Maschinenrichtlinie bzw. Maschinenverordnung für das Inverkehrbringen und die Nutzung von Maschinen und Maschinenteilen im Europäischen Wirtschaftsraum

- Diverse Brandschutzmaßnahmen und Brandschutzbestimmungen im Betrieb

- Datenschutz-Grundverordnung (DSGVO) zum Schutz personenbezogener Daten

- Branchenspezifische Vorgaben, z. B. zur Lebensmittellagerung oder zum Betrieb von Kühllagern

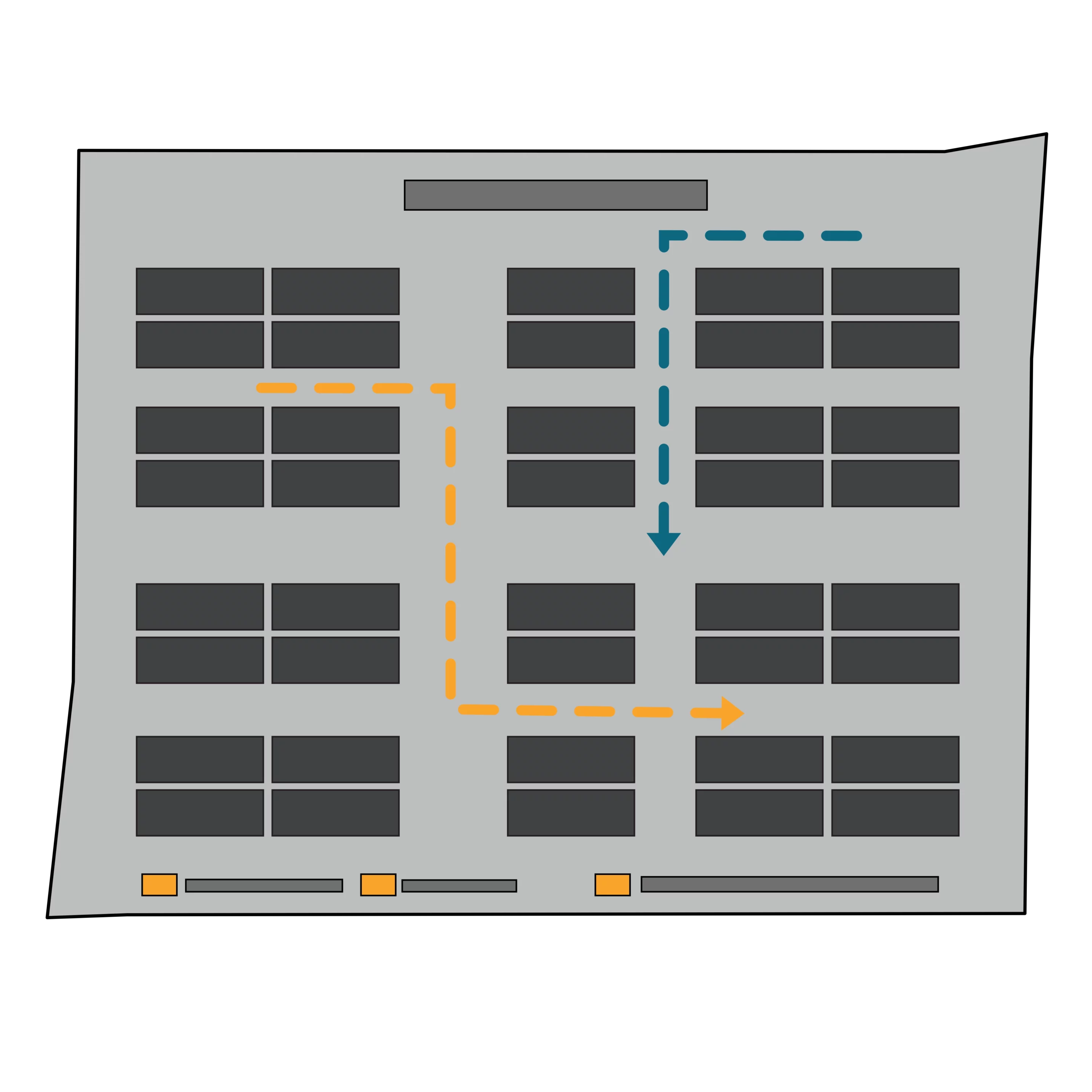

Lagerplanung am Beispiel der Lieferkette

Je größer ein Lager ist, desto komplexer wird die Planung: Verschiedene Abteilungen und Aufgaben müssen optimiert und miteinander in Einklang gebracht werden. Wir zeigen Ihnen im Folgenden die Lagerplanung am Beispiel der Lieferkette, die im Prinzip in Lagern jeden Typs zur Anwendung kommt.

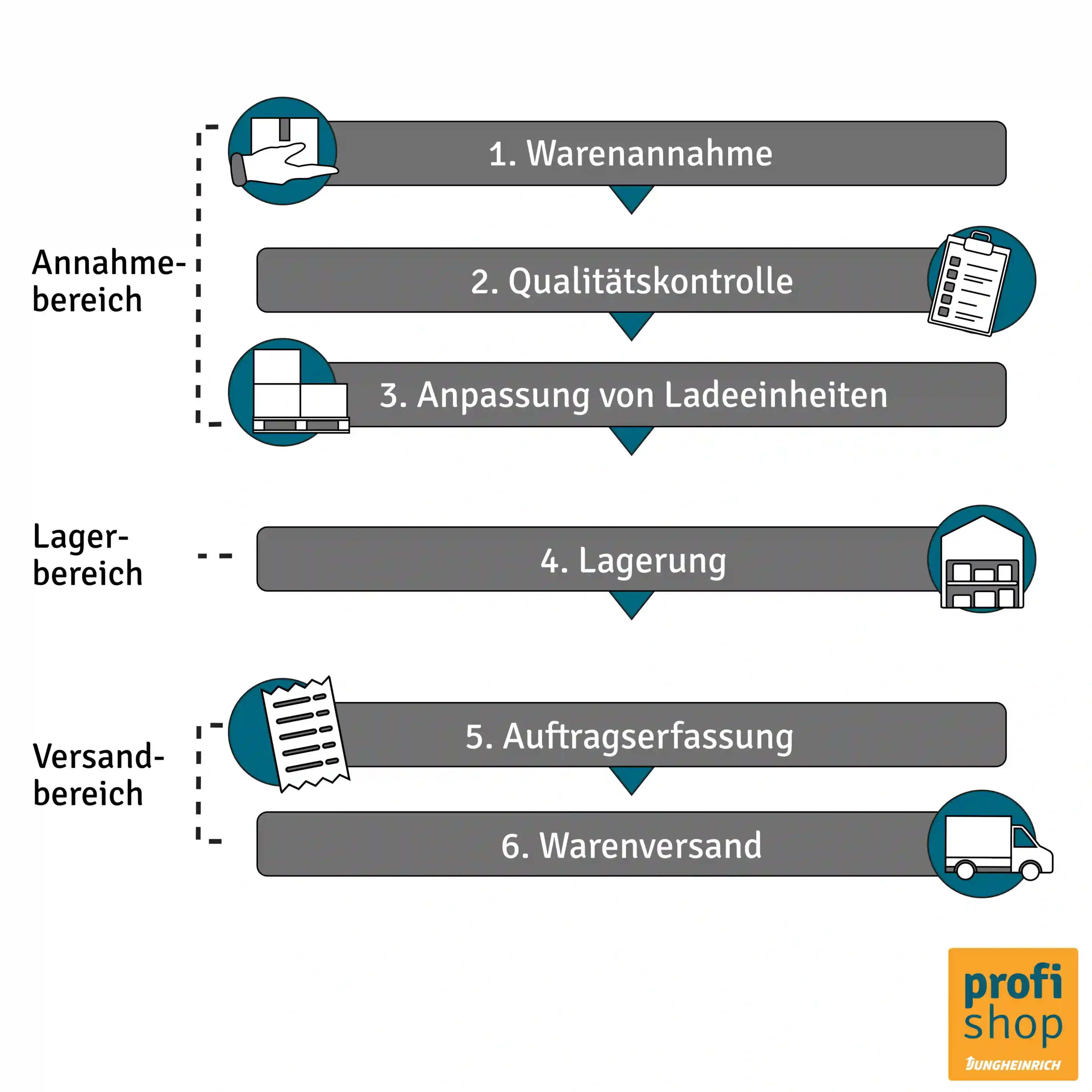

In der Lieferkette durchlaufen alle Lagerprodukte die folgenden Lagerbereiche:

Lagerplanung des Annahmebereichs

Der Annahmebereich umfasst die Lieferkettenstation 1 bis 3: die Warenannahme, die Qualitätskontrolle und die Anpassung von Ladeeinheiten. Der Annahmebereich ist die erste Station, die Güter auf dem Weg zur Einlagerung passieren. Er sollte daher möglichst direkt am Lagereingang bzw. an der Entladestation liegen. Hier werden die Lieferungen geprüft und mit den Bestellungen abgeglichen (Qualitätskontrolle) und falls nötig die Ladeeinheiten zur Vorbereitung auf den Lagerbereich angepasst.

Konkrete Umsetzung:

| Maßnahme | Details |

|---|---|

| Dimensionierung | Bei der Größe und Ausstattung des Annahmebereichs orientieren Sie sich an den für Ihren Betrieb üblichen Anlieferungsmengen. Als Faustregel gilt: Der Annahmebereich sollte 15–20 % der täglichen Umschlagsmenge aufnehmen können. |

| Layout | Falls Menge und Umfang der Lieferungen regelmäßig stark schwanken, ist eine Teilung des Bereichs sinnvoll. Während ein Bereich der Warenannahme immer in Betrieb ist, dient der zweite als Puffer bei größeren oder außerplanmäßigen Liefereingängen. |

| Personalplanung | Das Personal sollte mit elektronischen Erfassungssystemen umgehen können. Für den Einsatz mit Flurförderzeugen kann es nötig sein, Personen mit Staplerschein oder Erfahrung im Umgang mit Hubwagen einzustellen. |

| Ausstattung | Im Annahmebereich kommen klassischerweise Flurförderzeuge zum Entladen palettierter Waren zum Einsatz. Je nach Art des Lagerguts können Palettenfördersysteme, Fließbänder oder Rollenbahnen Wege und Wartezeiten verkürzen. Moderne Wareneingangssysteme mit Barcode- oder RFID-Scanning beschleunigen die Erfassung erheblich und reduzieren Fehler. |

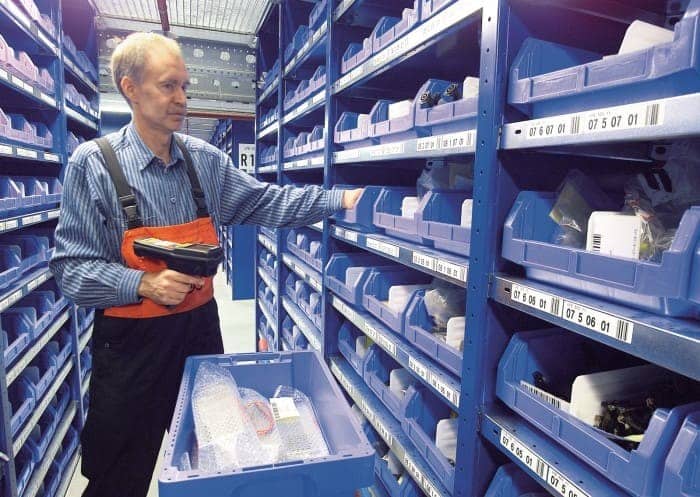

Planung des Lagerbereichs

Wie Sie die eigentlichen Lagerflächen der 4. Lieferkettenstation am besten planen, lässt sich kaum allgemein darstellen, denn dies hängt von unterschiedlichen Faktoren ab: der Art der Lagergüter, der Umschlagsrate und der Lagerstrategie.

Bei der Lagerplanung spielen zudem wirtschaftliche Überlegungen eine Rolle. Die Investitionskosten für automatisierte Lösungen sind hoch, können sich aber bei entsprechend höherem Warenumschlag und der dadurch langfristigen Einsparung von Lagerkosten lohnen.

In der Praxis werden deshalb häufig gemischte Lagerkonzepte umgesetzt. Das bedeutet, dass mehrere Bereiche mit unterschiedlichen Regalarten, Bediensystemen und Fördermitteln ausgestattet (manuell, halb automatisiert, voll automatisiert) und die Lagergüter je nach Umschlagsrate in den geeigneten Lagerbereich verteilt werden.

| Maßnahme | Details |

|---|---|

| Dimensionierung | Das Lager sollte selbstverständlich genügend Fläche bieten, um die üblich anfallende Gütermenge aufnehmen zu können. Planen Sie hier Pufferflächen ein – vor allem, wenn Sie Saisongeschäften unterliegen oder regelmäßig größere Warenmengen zu günstigen Marktpreisen einkaufen. |

| Layout | Für Waren, die lange im Lager verbleiben und in geringen Mengen beschafft werden, empfiehlt sich ein Lagerplatz an der Peripherie und die manuelle Kommissionierung in geeigneten Fachbodenregalen. Waren, die in großen Mengen eingehen und auch kurzfristig wieder abgesetzt werden, lagern Sie leicht zugänglich und in der Nähe der Versandabteilung. In diesem Fall können automatisierte Kompaktlagersysteme das Maximum an Lagerfläche und Geschwindigkeit bei der Kommissionierung herausholen. |

| Personalplanung | Für die Bewirtschaftung des Lagerbereichs ist Personal unterschiedlicher Qualifikationen nötig. Das müssen je nach Lagergröße Mitarbeitende für die Kommissionierung, das Führen von Flurförderzeugen und das Bedienen von Förderanlagen sein. Im Hintergrund müssen Fachkräfte der IT und ggf. des Anlagenbaus die Funktionsfähigkeit automatisierter Systeme absichern. |

| Ausstattung | Diese ist abhängig von der Lagerstrategie und dem Automatisierungsgrad des Lagers. In jedem Fall sind mindestens Flurförderzeuge wie Hubwagen, Schwerlastregale und Lagerbehälter sinnvoll. |

Versandbereich planen

Im Versandbereich, der die Lieferkettenstationen 5 und 6 umfasst, laufen verschiedene Prozesse zusammen: die Kommissionierung, Verpackung, Etikettierung und Bereitstellung der Waren für den Transport.

| Maßnahme | Details |

|---|---|

| Dimensionierung | Der Versandbereich kann bis zu ein Drittel der Gesamtlagerfläche umfassen. |

| Layout | Eine klare Trennung zwischen Kommissionierzone, Verpackungsbereich, Kontrolle/Etikettierung und Bereitstellungszone sorgt für einen reibungslosen Materialfluss: • Für den ersten Schritt benötigen Sie hier eine Station oder einen Bereich zur Auftragserfassung. Diese sollte direkt an den Lagerbereich anschließen, um Wege möglichst kurz zu halten. • Die Verpackung der Waren erfordert je nach Warentyp mehr Platz. Das ist vor allem der Fall, wenn Verpackungsmaschinen zum Einsatz kommen. • Die Gruppierung nach Kunden, Aufträgen oder Transportrouten erfolgt in einem Bereich des Lagers, der sich möglichst nah an der Laderampe oder einem Zwischenladebereich am Warenausgang befindet. |

| Personalplanung | Berücksichtigen Sie bei der Personalplanung, dass hier sowohl Kommissionier- als auch Verpackungskompetenzen erforderlich sind. |

| Ausstattung | IT-Unterstützung ist in diesem Bereich wesentlich. Eine leistungsfähige Software – unterstützt von passenden Kommissioniermethoden – prüft die Verfügbarkeit von Waren, optimiert die Kommissionierwege und stellt die Waren zu Lieferungen mit einem optimalen Versandtermin zusammen. Ist das Lager voll automatisierbar, sind IT-gesteuerte Regal-Shuttle in Hochregalen und Förderbandsysteme anzuschaffen. |

FAQ zur Lagerplanung

Eine fehlerhafte Umsetzung bei der Planung kann kostspielige Folgen haben. Diese schwerwiegendsten Fehler sollten daher vermieden werden:

• Lagerbereiche einzeln betrachten: Damit ein Lager optimal funktioniert und alle Lagerbereiche optimal ineinandergreifen, müssen bei der Planung alle Lagerbereiche berücksichtigt und ihr Optimierungspotenzial untersucht werden.

• Mangelhafte Datenanalyse: Belastbare Aussagen zum Optimierungspotenzial können nur getroffen werden, wenn Sie alle wesentlichen Lagerkennziffern (Durchsatz, Wegezeiten, Fehlerquote etc.) gründlich ermitteln und auswerten.

• Unflexibel planen: Berücksichtigen Sie unbedingt auch zukünftige Geschäftsentwicklungen und planen Sie hierfür Platzreserven und Ressourcen ein. So bleibt das Lager zukunftssicher.

Mit der Lagerplanung optimieren Sie die Flächennutzung und die Wege und Prozesse, die zur Bewirtschaftung des Lagers und der Kommissionierung von Waren nötig sind. Dabei werden alle Lagerprozesse in die Planung einbezogen und optimal miteinander verzahnt und aufeinander abgestimmt.

Das spart Betriebs- und Personalkosten und stellt Waren schneller und fehlerfreier bereit. Gut geplante Lager können zudem energieeffizienter und nachhaltiger betrieben werden.

Eine Lagerautomatisierung lohnt sich generell für Lager mit hohen Durchsätzen und wachsenden Lagervolumina. Optimal sind automatische Systeme auch für sich wiederholende und planbare Aufgaben und Prozesse.

Ein automatisiertes Lager bietet diese Vorteile:

• In automatisierten Lagern wird die vorhandene Lagerfläche meist besser ausgenutzt.

• Automatisierte Systeme erreichen eine hohe Bestandsgenauigkeit und minimieren die Fehlerquote.

• Lager mit automatisierten Lagerprozessen helfen dabei, steigende Kosten für Personal und Lagerbewirtschaftung zu bewältigen.

Am wirtschaftlichsten ist meist jedoch eine Teilautomatisierung des Lagers.

Bitte beachten Sie: Die hier erwähnten Prozesse und Planungsschritte sind nur eine Auswahl aus einer Vielzahl von Optionen. Bei der konkreten Umsetzung im Betrieb können und sollten im Zweifel Sachverständige hinzugezogen werden.

Bildquellen:

© gettyimages.de – Morsa Images