Inhaltsverzeichnis

Die effiziente Verwaltung der Lagerbestände ist ein entscheidender Faktor für unternehmerischen Erfolg. Vor diesem Hintergrund ist es wichtig, die Balance zwischen ausreichenden Vorratsmengen und möglichst geringen Lagerkosten zu finden. Eine Möglichkeit dafür ist das Bestellrhythmusverfahren, bei dem die Lagerbestände zu festen Zeitpunkten auf die benötigten Mengen aufgefüllt werden.

In diesem Ratgeber erfahren Sie, wie das in der Praxis funktioniert und wie Sie die optimalen Zeitpunkte und Bestellmengen ermitteln.

Das Wichtigste in Kürze zum Bestellrhythmusverfahren

- Was ist das Bestellrhythmusverfahren? Das Bestellrhythmusverfahren ist eine Möglichkeit zur verbrauchsorientierten Bestellmengenplanung im Lager. Das zentrale Prinzip der Methode ist es, dass der Bestellzeitpunkt von vorneherein festgelegt ist und in der Regel über die Bestellmenge entscheidet.

- Worin unterscheidet sich das Bestellrhythmusverfahren vom Bestellpunktverfahren? Beide Verfahren orientieren sich am Verbrauch der jeweiligen Waren und Rohstoffe. Während der Zeitpunkt für Nachbestellungen beim Bestellrhythmusverfahren von vorneherein festgelegt ist, richtet er sich beim Bestellpunktverfahren nach dem konkreten Lagerbestand.

- Wann ist das Bestellrhythmusverfahren die richtige Wahl? Die Methode eignet sich vor allem für Güter, deren Verbrauch planbar ist und über einen langen Zeitraum relativ konstant bleibt. Für Produkte, deren Nachfrage bzw. Verbrauch nicht dauerhaft abgeschätzt werden können, ist das Bestellrhythmusverfahren nicht geeignet.

- Welche Vorteile hat das Bestellrhythmusverfahren hauptsächlich? Der dauerhaft festgelegte Bestellzeitpunkt ist optimal für planbare, gleichbleibende Produktionsabläufe – und bietet hier einen geringeren Aufwand für Organisation und Überprüfung der Bestell- und Lieferprozesse.

- Welchen Hauptnachteil hat das Verfahren? Wenn sich der Verbrauch bzw. Nachfrage unerwartet verändern, besteht die Gefahr, dass Lagerbestände zu hoch oder zu niedrig werden. In letzterem Fall können Produktionsengpässe entstehen.

- Lässt sich die Bestellmenge im Bestellrhythmusverfahren berechnen? Ja, das ist mithilfe verschiedener Formeln möglich. Zur Berechnung sollten der Bestellrhythmus, der Verbrauch sowie die Beschaffungszeit ermittelt werden. Auf dieser Grundlage lassen sich der Soll- und Sicherheitsbestands sowie die Bestellmenge errechnen.

Was ist das Bestellrhythmusverfahren und wie funktioniert es?

Das Bestellrhythmusverfahren ist eine Möglichkeit zur verbrauchsorientierten Bestellmengenplanung im Lager. Die Basis bilden festgelegte Zeitintervalle bzw. Termine für die Bestandsermittlung und Nachbestellung von Materialien und Rohstoffen.

Dazu wird der Lagerbestand erfasst und auf einen zuvor ebenfalls definierten Soll- bzw. Höchstbestand wieder aufgefüllt. Das Ziel ist, dass immer ausreichend Vorräte für eine unterbrechungsfreie Produktion bereitstehen und die Lieferfähigkeit jederzeit gegeben ist. Gleichzeitig dürfen die Lagerbestände nicht zu groß werden, weil sie Unternehmenskapital binden, das dann nicht für die Begleichung laufender Kosten oder neue Investitionen zur Verfügung steht.

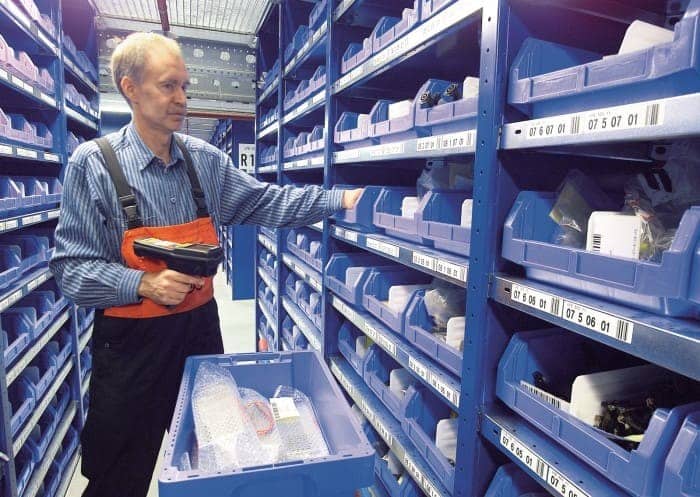

Schematisch lässt sich das Bestellrhythmusverfahren folgendermaßen darstellen:

Dieses sehr gleichförmige Muster entsteht, wenn der Verbrauch der jeweiligen Güter exakt bekannt und gleichbleibend ist. In der Realität sind jedoch auch unterschiedlich hohe Lagerbestände zum Bestellzeitpunkt denkbar. Wichtig ist nur, dass die Nachbestellung nicht erst mit dem Erreichen der Mindestbestände erfolgt, weil dann Lieferverzögerungen oder -engpässe die Produktion gefährden würden.

Das zentrale Prinzip des Bestellrhythmusverfahrens ist also, dass der Bestellzeitpunkt von vorneherein festgelegt ist und in der Regel über die Bestellmenge entscheidet. Damit unterscheidet es sich vom Bestellpunktverfahren, bei dem der aktuelle Lagerbestand den Bestellzeitpunkt bestimmt.

Welche Varianten des Bestellrhythmusverfahrens werden unterschieden?

Ob und wie stark die Bestellmengen beim Bestellrhythmusverfahren variieren, hängt davon ab, welche der zwei Varianten des Verfahrens umgesetzt wird.

- (t, q)-Verfahren: Bestellintervalle (t) und Bestellmenge (q) bleiben immer konstant. Der Sollbestand (S) spielt keine oder nur eine untergeordnete Rolle. Dieses Verfahren setzt einen dauerhaft gleichbleibenden Verbrauch voraus und wird auch dort eingesetzt, wo Standardmengen logistisch sinnvoller sind – etwa bei Paletteneinheiten oder einer effizienten Tourenplanung.

- (t, S)-Verfahren: Bestellintervalle (t) und Sollbestand (S) sind festgelegt, die Bestellmenge (q) ist variabel und richtet sich nach dem Lagerbestand zum Bestellzeitpunkt. Das ist der Standardfall in Produktionsbetrieben.

Wann ist das Bestellrhythmusverfahren die richtige Wahl?

Aufgrund der fixen Bestellintervalle ist das Bestellrhythmusverfahren vor allem für Güter geeignet, deren Verbrauch planbar ist und über einen langen Zeitraum relativ konstant bleibt.

Unter diesen Umständen sparen Sie Kosten und Aufwand für die Organisation von Anlieferungen und können die Abläufe sogar weitgehend automatisieren. Das macht das Bestellrhythmusverfahren zu einer beliebten Lösung für die Materialbeschaffung beim C-Teile-Management: Es umfasst Güter, die für sich genommen nur einen geringen Materialwert haben, aber in großen Mengen verbraucht werden. In vielen Unternehmen besteht hier ein großes Potenzial, die Lagerauslastung und -kosten durch effiziente Prozessabläufe zu optimieren.

Außerdem hat das Bestellrhythmusverfahren Vorteile, wenn Sie verschiedene Artikel oder Rohstoffe von nur einem Lieferanten beziehen und/oder Ihre Lieferanten mit festen Tourenplänen arbeiten. Mit Sammelbestellungen zu planbaren Zeitpunkten können beide Seiten ihre Intralogistik auf zuverlässige Bestell- und Lieferroutinen abstimmen.

Bestellrhythmusverfahren: Vorteile und Nachteile auf einen Blick

Sind die oben genannten Voraussetzungen erfüllt, hat das Bestellrhythmusverfahren klare Vorteile für die Lagerverwaltung. Die fixen Bestellintervalle vereinfachen die Planung der betrieblichen und personellen Ressourcen. Wenn von vorneherein klar ist, an welchen Tagen Bestellung und Lieferung erfolgen, können Sie die benötigten Fördermittel, Lagerplätze und Fachkräfte frühzeitig einplanen und andere Arbeitsaufgaben entsprechen vorziehen oder verschieben.

Natürlich hat das Bestellrhythmusverfahren auch Nachteile, die besonders dann deutlich werden, wenn der Bedarf an bestimmten Gütern unerwartet stark ansteigt. Um in solchen Fällen Produktionsausfälle zu vermeiden, muss der Sollbestand von vorneherein höher angesetzt werden, wodurch sich auch die Lagerkosten und die benötigte Lagerkapazität erhöhen. Bei einbrechender Nachfrage droht hingegen ein Überbestand, der auf Dauer zu viel Lagerfläche und Kapital beansprucht und ggf. die Überlagerung verderblicher Waren. Sind häufiger Schwankungen zu erwarten, ist ein Verfahren mit flexiblen Bestellpunkten deshalb auf Dauer die sinnvollere Lösung.

Für eine realistische Einschätzung des Bestellrhythmusverfahrens finden Sie alle Vorteile und Nachteile in der folgenden Tabelle gegenübergestellt:

| Bestellrhythmusverfahren Vorteile | Bestellrhythmusverfahren Nachteile |

|---|---|

| • dauerhaft festgelegte Bestellzeitpunkte • optimal für planbare, gleichbleibende Produktionsabläufe • geringerer Aufwand für Organisation und Überprüfung der Bestell- und Lieferprozesse • erleichtert die Planung personeller und betrieblicher Ressourcen • geringere Transportkosten und verbesserte Nachhaltigkeit durch Sammelbestellungen (bei Mehrlieferantensynergien oder fixen Tourenplänen) | • Gefahr von Wertverlust, da Mindestbestände im Lager höher angesetzt werden müssen, um Produktion und Lieferfähigkeit abzusichern • Gefahr, dass Lagerbestände zu hoch oder zu niedrig werden, wenn sich der Verbrauch bzw. Nachfrage unerwartet verändern • lässt sich wenig flexibel an veränderte Bedingungen anpassen |

Bestände und Mengen für das Bestellrhythmusverfahren berechnen

Wollen Sie das Bestellrhythmusverfahren in Ihrem Lager umsetzen, müssen Sie neben einem sinnvollen Bestellintervall auch die jeweiligen Mengen für Ihren Lagerbestand und die Nachbestellungen ermitteln können.

Die Grundlage dafür bilden praktische Überlegungen, die sich an den Produktions- und Lagerprozessen in Ihrem Betrieb orientieren, sowie konkrete mathematische Formeln. Zum besseren Verständnis hier eine Übersicht über die gebräuchlichsten Abkürzungen:

S = Sollbestand

SB = Sicherheitsbestand

Q = Bestellmenge

V = durchschnittlicher täglicher Verbrauch

T = Bestellrhythmus

tB = (Wieder-)Beschaffungszeit

tÜ = Überprüfungszeit (= Zeit zwischen den Bestellzyklen)

- Bestellrhythmus festlegen

Im Gegensatz zum Bestellpunktverfahren, bei dem der Bestelltermin an das Erreichen einer bestimmten Bestandsmenge gebunden ist, die wiederum rechnerisch ermittelt werden kann, gibt es für den optimalen Bestellzeitpunkt im Bestellrhythmusverfahren keine Formel. Vielmehr beruht die Festlegung des Intervalls auf unternehmerischen, organisatorischen und praktischen Überlegungen.

Die wichtigste Größe ist mit Sicherheit der durchschnittliche Verbrauch der Güter, aber auch die erwartete Nachfrage und die Lagerkapazitäten wirken sich auf den Bestellrhythmus aus. Dazu kommen organisatorische Faktoren wie betriebsinterne Arbeitsabläufe, Sammelbestellungen oder die Tourenplanung Ihrer Lieferanten.

Natürlich können sich die Intervalle für verschiedene Produktgruppen unterscheiden. So ist es zum Beispiel möglich, dass die wichtigsten Rohstoffe monatlich, weniger häufig benötigte Materialien hingegen nur einmal im Quartal nachbestellt werden. - Relevante Kennzahlen ermitteln

Auch wenn Sie den Bestellrhythmus selbst nicht berechnen können, gibt es konkrete Zahlen, die Ihre Entscheidung beeinflussen.

• Verbrauch (V): Welche Menge eines Rohstoffs oder Materials wird im Durchschnitt täglich gebraucht?

• Beschaffungszeit (tB): Wie viel Zeit müssen Sie von der Bestellung bis zur tatsächlichen Lieferung einplanen?

Darüber hinaus brauchen Sie beide Zahlen, um die Soll- und Sicherheitsbestände für Ihre Lagergüter zu ermitteln. - Sicherheitsbestand berechnen

Der Sicherheitsbestand (SB) ist der Mindestbestand, den Sie brauchen, um Lieferfähigkeit und Produktion bei unerwarteten Verzögerungen abzusichern. Im Idealfall wird er nicht angetastet.

Am einfachsten legen Sie den Sicherheitsbestand fest, indem Sie den Verbrauch während der Wiederbeschaffungszeit einer Ware berechnen und das Ergebnis um ein Drittel erhöhen. So haben Sie einen zusätzlichen Vorrat, mit dem Sie arbeiten können, falls es zu Lieferengpässen oder anderen Verzögerungen kommt. Daraus ergibt sich folgende Grundformel:

SB = 1/3 x (V x tB)

Das ist jedoch nur einer von mehreren möglichen Rechenwegen, denn es gibt noch weitere Formeln, die mitunter sehr exakte Ergebnisse liefern, weil sie beispielsweise Verbrauchsschwankungen oder Lieferverzögerungen miteinbeziehen.

SB = Beschaffungszeit x Mehrverbrauch + Lieferverzögerung x (Durchschnittsverbrauch + Mehrverbrauch)

ODER

SB = (maximaler Verbrauch x maximale Lieferzeit) – (Durchschnittsverbrauch x durchschnittliche Lieferzeit)

An dieser Stelle müssen Sie also entscheiden, welche Berechnung die Bedingungen in Ihrem Unternehmen am besten abbilden kann. - Sollbestand berechnen

Der Sollbestand (S) setzt sich aus der täglich verbrauchten Warenmenge zwischen zwei Bestellungen und dem Sicherheitsbestand zusammen. Dafür zählen Sie die Tage eines Bestellintervalls und die Lieferzeit zusammen und multiplizieren das Ergebnis mit dem täglichen Verbrauch. Im letzten Schritt addieren Sie den Sicherheitsbestand und haben damit ihren Sollbestand ermittelt:

S = V x (tB + tÜ) + SB - Bestellmenge berechnen

Mit dem Sollbestand haben Sie nun alle Größen, die Sie brauchen, um die konkrete Bestellmenge (q) einer Ware zum Bestellzeitpunkt zu ermitteln. Das ist einfach, denn Sie müssen nur den aktuellen Lagerbestand vom Sollbestand abziehen und diese Differenz entsprechend nachbestellen.

q = S – aktueller Lagerbestand

Das Bestellrhythmusverfahren am Beispiel

Ein Unternehmen produziert Wandfarben, die für den Verkauf im Einzelhandel in verschieden große Kunststoffbehälter abgefüllt werden. Diese Behälter bezieht es von einem Zulieferunternehmen. Täglich werden 50 Farbeimer mit einem Fassungsvermögen von 5 Litern befüllt. Der Bestellrhythmus wurde betriebsintern auf 10 Arbeitstage, also alle zwei Wochen, festgelegt und es dauert fünf Tage, bis die Eimer nach dem Eingang der Bestellung geliefert werden.

- V = 50 Stück/Tag

- tB = 5 Tage

- tÜ = 10 Tage

Daraus ergeben sich folgende Werte:

SB = 1/3 x (V x tB) = 1/3 x (50 x 5) = 83,33 Stück

S = V x (tB + tÜ) + SB = 50 x (10 + 5) + 83 = 833 Stück

Im Lager befinden sich noch 337 Farbeimer, die Sie jetzt nur noch vom Sollbestand abziehen müssen, um die Bestellmenge für die aktuelle Bestellung zu ermitteln.

q = 833 – 337 = 496 Stück

Die Zahlen zeigen außerdem, dass der Betrieb in den letzten 10 Tagen sehr nah am durchschnittlichen Tagesverbrauch lag. Das Bestellrhythmusverfahren ist in diesem Fall also eine sinnvolle Wahl.

Wie oft sollte der Bestellrhythmus überprüft werden?

Am oben genannten Rechenbeispiel wird deutlich, dass Sie den Zeitpunkt der Bestellung immer auch zur Prüfung des Verfahrens nutzen können und sollten. Bei dieser Gelegenheit sehen Sie auf einen Blick, ob der Sicherheitsbestand gefährdet war und wie stark der tatsächliche vom durchschnittlichen Verbrauch abweicht, der die Grundlage für die festgelegten Sicherheits- und Sollbestände bildet.

Um langfristige Tendenzen oder Fehlmengen rechtzeitig zu entdecken, ist eine umfassende Prüfung und Analyse der Zahlen mindestens einmal jährlich, in sehr großen Unternehmen mit hohen Lagerdurchlaufraten auch häufiger, nötig. Im Vordergrund steht dabei, die Bestellzyklen zu prüfen und ggf. anzupassen, falls sich herausstellt, dass die Lagerbestände zu hohe Kosten verursachen oder immer wieder gefährlich weit absinken.

Wenn Sie das Bestellrhythmusverfahren einführen, legen Sie am besten von vorneherein klare Warnpunkte fest. Treten signifikante Änderungen bei Nachfrage, Lieferzeiten oder Lagerkosten auf, können Sie sofort reagieren und eine außerplanmäßige Änderung der Bestellintervalle veranlassen.

Bestellrhythmusverfahren im Betrieb implementieren und automatisieren

Der wichtigste Schritt bei der Implementierung ist die Festlegung der Produktgruppen und ihrer jeweiligen Bestellintervalle. Hier müssen Sie unternehmerisch, aber auch konservativ denken, um das Lager so wirtschaftlich wie möglich zu führen, ohne die Verfügbarkeit einzelner Waren zu gefährden.

Sind die Waren und ihre Bestellintervalle einmal festgelegt, lässt sich das Bestellrhythmusverfahren sehr gut automatisieren. Die Voraussetzung dafür ist ein Warehouse Management System (WMS), in dem Lagerorganisation, Bestandsverwaltung und Bestellmanagement zusammengeführt werden. In diesem Fall muss die Software am hinterlegten Bestelltag lediglich den Lager- mit dem Sollbestand abgleichen und kann dann automatisch die Bestellung beim Lieferanten auslösen.

Konkret läuft die Einführung des Bestellrhythmusverfahrens in folgenden Schritten ab:

- Artikelanalyse: Führen Sie eine ABC-Analyse für die wichtigsten Warengruppen durch, um vor allem C-Teile zu identifizieren, bei denen sich das Bestellrhythmusverfahren besonders lohnt.

- Systemvoraussetzungen: Prüfen Sie, ob Ihre Lagerverwaltungssoftware die Methode unterstützt bzw. implementieren Sie ein geeignetes System, das alle notwendigen Aufgaben zusammenführen kann.

- Datenpflege: Stellen Sie sicher, dass alle Stammdaten (Verbrauch, Lieferzeiten, Bestellintervalle etc.) korrekt sind und die Lagerbestände tagesaktuell erfasst werden.

- Lieferantenkommunikation: Besprechen Sie mit Ihren Zulieferunternehmen, welche Lieferintervalle von ihrer Seite sinnvoll sind und treffen Sie, wenn möglich, Absprachen für Sammelbestellungen zu Sonderkonditionen.

- Pilotphase: Testen Sie das Bestellrhythmusverfahren zunächst an einer kleineren Produktgruppe, um Fehler identifizieren und ggf. Anpassungen vornehmen zu können. Für diese Testzeit empfiehlt sich vorübergehend ein höherer Sicherheitsbestand.

- Monitoring & Anpassung: Stellen Sie eine durchgängige Überwachung der Zahlen sicher, sodass Sie wichtige Parameter und Ihre Lagerplanung anpassen können, falls es nötig ist. Mit regelmäßigen Analysen stellen Sie sicher, dass das Verfahren optimal abläuft.

Worin unterscheiden sich Bestellrhythmus- und Bestellpunktverfahren?

Sowohl das Bestellrhythmusverfahren als auch das Bestellpunktverfahren orientieren sich am Verbrauch der jeweiligen Waren und Rohstoffe. Doch während der Zeitpunkt für Nachbestellungen beim Bestellrhythmusverfahren von vorneherein festgelegt ist, richtet er sich beim Bestellpunktverfahren nach dem konkreten Lagerbestand.

| Bestellpunktverfahren | Bestellrhythmusverfahren | |

|---|---|---|

| Bestellzeitpunkt | • Erreichen des Meldebestands | • festgelegtes Zeitintervall |

| Bestellmenge | • festgelegt, da Melde- und Sollbestand feststehen, aber auch variabel möglich (selten) | • richtet sich nach dem Lagerbestand oder ist von vorneherein festgelegt (selten) |

| Anwendung | • Waren und Rohstoffe mit schwankendem Verbrauch (z. B. saisonale Waren) | • Waren und Rohstoffe mit konstantem Verbrauch bzw. sehr seltenen Schwankungen im Verbrauch |

| Vorteile | • keine Gefahr für zu hohe oder zu niedrige Lagerbestände • hohe Flexibilität | • einfacher Bestellvorgang, da hoher Automatisierungsgrad möglich ist |

| Nachteile | • höherer Verwaltungsaufwand für Bestellungen | • unflexibel bei Lieferengpässen sowie stark ansteigenden oder abfallenden Verbrauchszahlen |

FAQ zum Bestellrhythmusverfahren

Ja, das Bestellrhythmusverfahren lässt sich sehr gut automatisieren, indem eine leistungsfähige Lagerverwaltungssoftware den aktuellen Lagerbestand durchgängig prüft und zum hinterlegten Bestellzeitpunkt die Bestellung automatisch mit der benötigten Bestellmenge auslöst.

Das Bestellrhythmusverfahren wird branchenübergreifend eingesetzt. In der industriellen Produktion kommt es vor allem für C-Teile und Verbrauchsmaterialien zum Einsatz, um die Bestände regelmäßig und ohne großen Aufwand aufzufüllen. Aber auch im Lebensmittelgroßhandel, in der Pflege oder der Gastronomie werden für Waren mit gut einzuschätzendem Absatz bzw. Verbrauch (oder aufgrund der Haltbarkeitsdaten) oft Bestellrhythmen festgelegt.

Für alle Produkte, deren Nachfrage bzw. Verbrauch nicht dauerhaft abgeschätzt werden können, ist das Bestellrhythmusverfahren ungeeignet. Typische Beispiele dafür sind Saison- oder Modeartikel. Aber auch bei Waren und Rohstoffen, die eine sehr wichtige Rolle für das Unternehmen spielen und deshalb eine hohe Versorgungssicherheit erfordern, ist das Bestellpunktverfahren beim Erreichen einer kritischen Menge sinnvoller, als ein festes Bestellintervall einzuhalten.

Bildquellen:

© Jungheinrich AG