Inhaltsverzeichnis

Wer ein Flurförderzeug bedient, muss die Traglast und Tragfähigkeit des Staplers, Hochhubwagens oder Hubwagens genau kennen. In der Logistik ändern sich Form, Größe und Gewicht der Güter ständig. Deshalb muss jede Situation neu bewertet werden, um sicherzustellen, dass beim Anheben und Transportieren der Lasten keine unvorhergesehenen Kräfte wirken. Was genau die Tragfähigkeit ist und wie Siebestimmen, lesen Sie im Ratgeber.

Unterscheidung zwischen Nenntragfähigkeit und tatsächlicher Tragfähigkeit

Nicht nur die Maße von Gabelstaplern und die Maße von Hubwagen und Hochhubwagen, auch deren Tragfähigkeit spielt eine wichtige Rolle für den Arbeitsalltag und die Sicherheit im Lager.

Beim Betrieb von Flurförderzeugen muss zunächst zwischen Nenntragfähigkeit und der tatsächlichen Tragfähigkeit (auch: wirkliche oder Resttragfähigkeit) unterschieden werden. Umgangssprachlich wird die Nenntragfähigkeit auch als Traglast eines Flurförderzeugs bezeichnet. Der in diesem Zusammenhang auch häufig genutzte Begriff „Tragkraft“ ist jedoch nicht korrekt. Die tatsächliche Tragfähigkeit und die Nenntragfähigkeit hängen voneinander ab und müssen deshalb immer zusammen betrachtet werden:

- Die Nenntragfähigkeit bezeichnet die Belastungshöchstgrenze eines Flurförderzeugs bzw. dessen lastaufnehmende Elemente,. Die Belastungshöchstgrenze wird in Kilogramm bemessen Dynamische Kräfte werden nicht beachtet.

- Mit der tatsächlichen Tragfähigkeit ergibt sich die richtige Dimensionierung des Flurförderzeugs oder der zu transportierenden Güter. Sie fällt immer geringer aus als die Nenntragfähigkeit, da die Bewegung des Staplers hier mit berücksichtigt wird: Je höher der Lastschwerpunkt, desto schneller kippt der Stapler bei Beschleunigung, Kurvenfahrt oder beim Bremsen. Auch wenn die Last ganz vorne auf den Gabeln aufliegt, kann der Stapler schneller kippen, daher ist die tatsächliche Tragfähigkeit auch immer abhängig von der Position der Last auf der Gabel. Die Resttragfähigkeit wird für Niederhubwagen oder Schlepper nicht betrachtet.

Der Lastschwerpunkt – sicheres Heben und Bewegen von Lasten

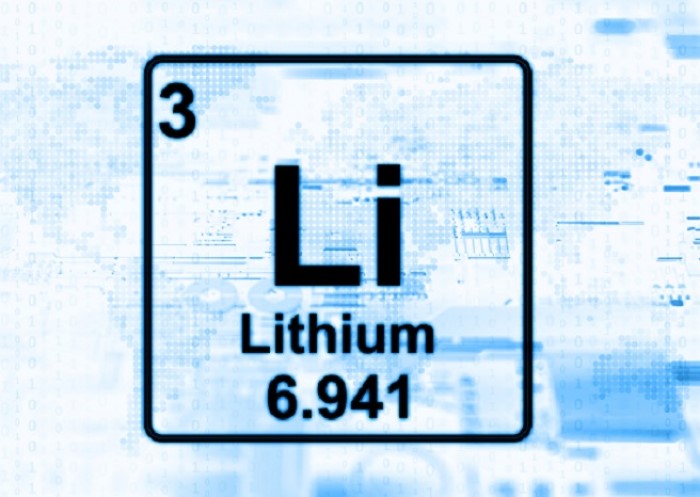

Soll in der Intralogistik mit Flurförderzeugen wie etwa Hochhubwagen z.B. eine gleichmäßig gepackte Palette bewegt werden, befindet sich der Schwerpunkt (S) dieser genau in der Mitte.

In diesem Fall lässt sich der Lastschwerpunkt auch ganz einfach berechnen: Er beträgt immer die Hälfte der Länge der zu bewegenden Last.

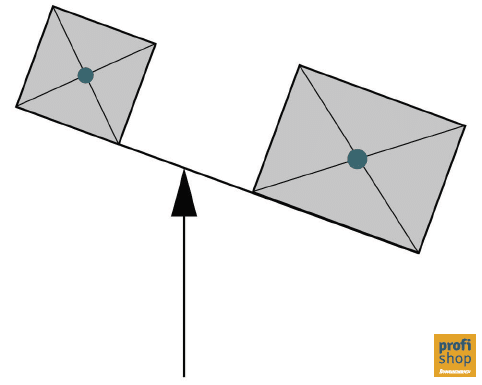

Der Mechanismus zwischen der zu bewegenden Last und dem Gabelstapler , Hochhubwagen oder Hubwagen entspricht dem Verhalten einer Wippe:

- Die Tragfähigkeit ist dabei vom Lastschwerpunkt (S) abhängig: Je länger, höher und breiter eine Last ist, desto mehr beeinflusst diese den Schwerpunkt des Flurförderzeugs.

- Die Tragfähigkeit nimmt mit zunehmender Hubhöhe und Lastschwerpunktabstand ab.

- Bei ungleichmäßig gepackten Paletten oder anderen Lasten mit exzentrischem Schwerpunkt muss die Lage des Schwerpunkts unbedingt beachtet werden. Auch die Aufnahme der Last muss berücksichtigt werden.

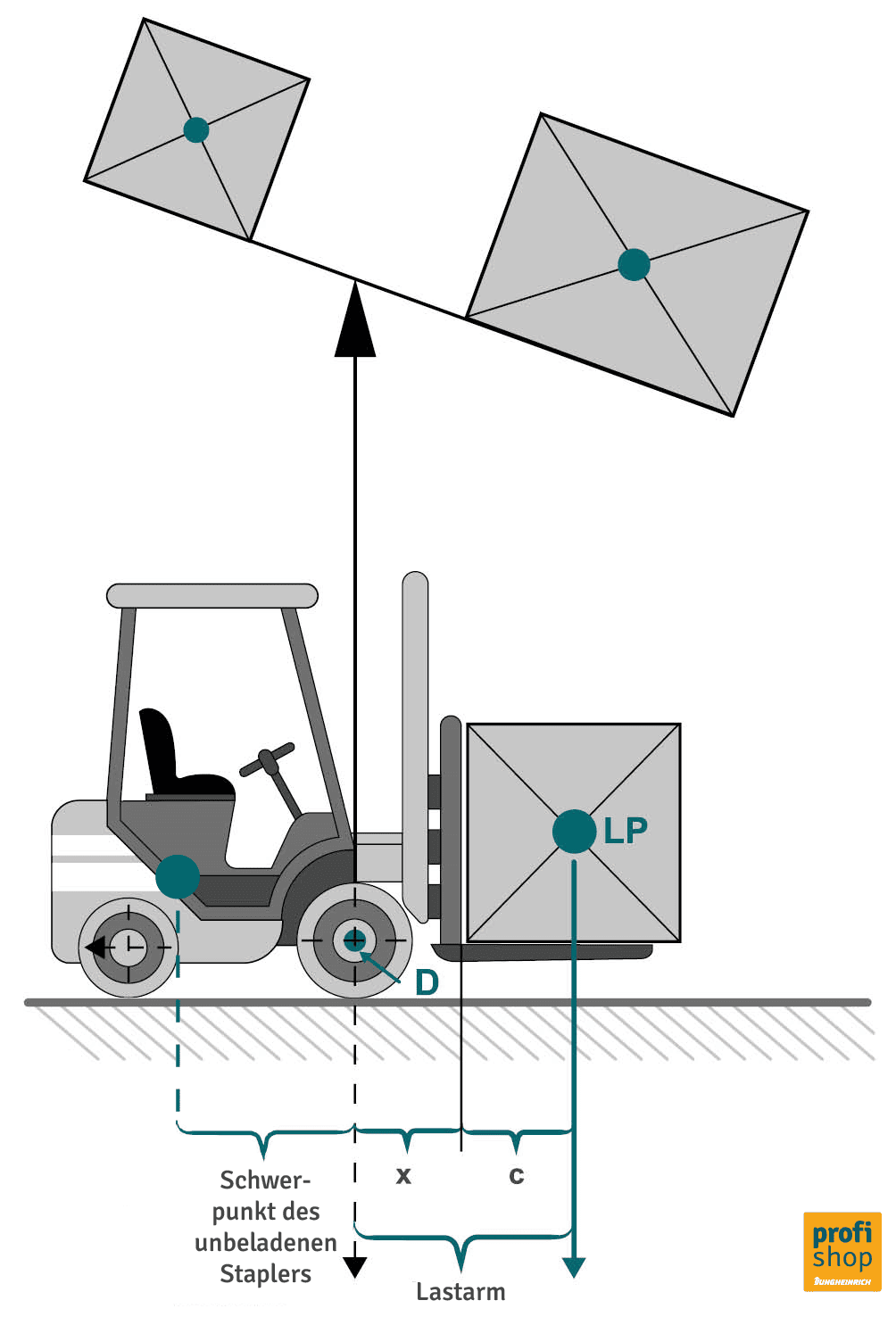

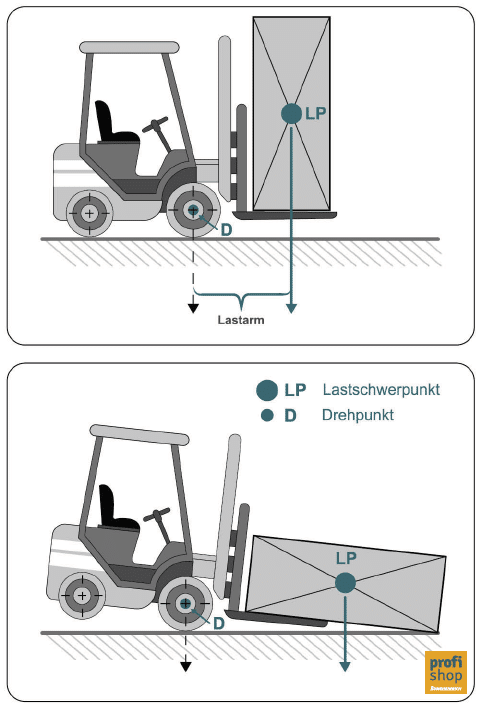

Nimmt ein Stapler, Hochhubwagen oder Hubwagen eine Last auf, kann das Flurfördergerät theoretisch am Drehpunkt (D) seiner Lastachse umkippen. Hier wirkt das Lastmoment. Dieses setzt sich zusammen aus der Last (kg) samt dem Lastschwerpunktabstand (mm) sowie dem Maß von der Mitte der Lastachse bis zur Vorderkante des Gabelrückens.

Auf der Gegenseite des Drehpunktes wirkt die Gewichtskraft des Staplers oder Hubwagens entgegen. In Verbindung mit dem Radstand, also der Länge des Kraftarms (mm), bildet alles das sogenannte Kontermoment.

Dieses physikalische Verhalten kann in den Formeln nach dem Hebelgesetz wiedergegeben werden:

- Lastmoment (M) = Gewichtskraft der Last (Q) x Lastarm (c + x)

- Kontermoment (M) = Kraft (F) x Länge des Kraftarms (h)

- Lastschwerpunktabstand (c) = horizontaler Abstand des Lastschwerpunktes zur Hubeinrichtung

- Lastabstand (x) = Maß von der Mitte der Vorderachse zur Hubeinrichtung (z. B. dem Gabelrücken)

- Lastschwerpunkt (LP) = Länge der zu bewegenden Last / 2 (bei symmetrisch verteilten Lasten gleicher Dichte)

Muss der Lastschwerpunktabstand vergrößert werden, verringert sich automatisch die tatsächliche Tragfähigkeit des Staplers, Hochhubwagens oder Hubwagens. Solche Situationen können beispielsweise aufgrund einer ungünstigen Position der Paletten entstehen, auch wenn die Palettenlast selbst gleich bleibt. In so einem Fall kann das Flurförderzeug möglicherweise kippen, obwohl vorher dieselben Lasten problemlos entladen wurden. Die verbleibende Resttragfähigkeit von Stapler, Hochhubwagen oder Hubwagen reicht nicht mehr aus:

Bei ungleichmäßigen Lasten sollten Sie bei der Bedienung des Gabelstaplers, Hochhubwagens oder Hubwagens darauf achten, immer die schwerere Seite zum Gabelrücken hin aufzunehmen. Auf diese Weise ist der Lastschwerpunktabstand am geringsten. Stellen Sie sicher, dass die Last vor dem Transport immer direkt am Gabelrücken anliegt.

Der Lastschwerpunkt bei unterschiedlichen Flurförderzeugen

Stapler, Hochhubwagen und Hubwagen werden in drei verschiedene Flurförderzeug-Gruppen unterschieden. Diese beziehen sich auf die Relation zwischen der Radbasis und der Lage des Lastschwerpunktes:

| Gruppe | Merkmale | Beispiel Flurförderzeug |

|---|---|---|

| Freitragende Flurförderzeuge | • Lastschwerpunkt liegt außerhalb der Radbasis • Gegengewicht oder Heckgewicht für Standsicherheit notwendig, zum Beispiel Batterie bei Elektroantrieb • besitzen die größte Nenntragfähigkeit aufgrund des Ge-gengewichts | • Gabelstapler |

| Radarmunterstützte Flurförderzeuge | • Lastschwerpunkt liegt innerhalb der Radbasis • kein Gegengewicht für Standsicherheit notwendig | • Hubwagen • Hochhubwagen • Scherenhubwagen |

| Freitragende sowie radarmunterstützte Flurförderzeuge | • Lastschwerpunkt liegt außerhalb als auch innerhalb der Radbasis • Lastaufnahme erfolgt mit ausgefahrenem Lastarm • Lasttransport erfolgt mit eingefahrenem Lastarm • weniger Gegengewicht für Standsicherheit notwendig | • Schubmaststapler |

Bestimmung der Resttragfähigkeit im Last-Schwerpunkt-Diagramm

Einen entscheidenden Einfluss auf die Tragfähigkeit von Gabelstaplern, Hochhubwagen und Hubwagen hat die Hubhöhe. So sind die Norm-Hubhöhen in der DIN EN ISO 3691-1:2020-11 festgelegt und geben an, bis zu denen ein Stapler, Hochhubwagen oder Hubwagen die Nennlast heben können muss, ohne dass die Standsicherheit beeinträchtigt wird:

- Hubhöhe = 2.500 mm: Hochhubwagen sowie Gabelhochhubwagen mit maximaler Breite über den Gabelzinken oder Plattform von 690 mm

- Hubhöhe = 3.300 mm: Stapler allgemein

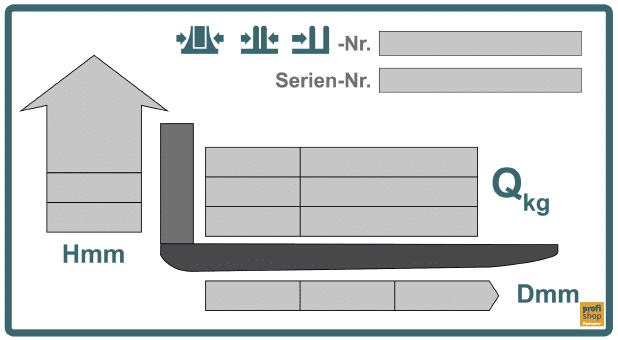

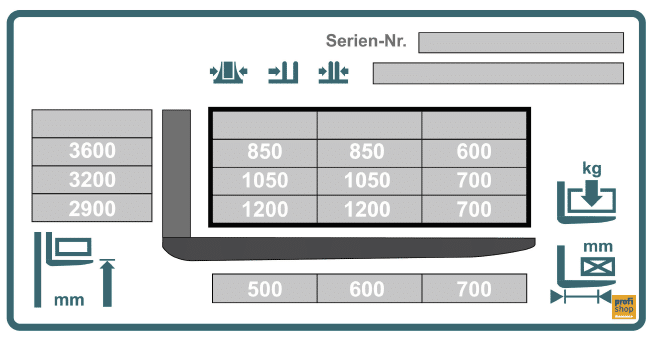

In jedem Flurförderzeug mit Hubgerüst vor der Vorderachse oder an Hub-Anbaugeräten befindet sich ein Schild mit einem Traglast- bzw. Last-Schwerpunkt-Diagramm. Das Schild ist auch als Last- oder Lastendiagramm für Stapler bekannt. Mit dessen Hilfe bestimmen Sie den Lastschwerpunkt und die Resttragfähigkeit, um bei Verladearbeiten die Hebelwirkung richtig einschätzen zu können. Im Traglastdiagramm wird von einem Stapler, Hochhubwagen oder Hubwagen mit serienmäßiger Gabel ausgegangen.

In der Praxis weicht die maximale Traglast des beladenen Flurförderzeugs (also inklusive der aufgenommenen Lasten) häufig von der Nenntragfähigkeit ab; dann spricht man von der Resttragfähigkeit: Die Resttragfähigkeit ist die verbleibende Tragfähigkeit aufgrund von Tragfähigkeitseinschränkungen gegenüber der Nenntragfähigkeit. Die Nenntragfähigkeit wird bei definiertem Hub und festgelegtem Lastschwerpunktabstand bestimmt. Ein größerer Lastschwerpunktabstand führt jedoch zu einer Einschränkung der Nenntragfähigkeit. Beim Einsatz von Anbaugeräten ändert sich in der Regel auch der Lastschwerpunktabstand, zusätzlich reduziert das Gewicht des Anbaugerätes die Nenntragfähigkeit. Tragfähigkeitseinschränkungen ergeben sich aber auch bei großen Hubhöhen aufgrund der Biegung des Hubgerüstes bzw. des daraus resultierenden größeren Lasthebelarms.

Mit einem Blick auf das Traglastdiagramm können Sie schnell feststellen, bis auf welche Höhe ein bestimmtes Transportgut sicher angehoben werden kann.

Die Tragfähigkeit eines Staplers ist dabei von seinem Eigengewicht abhängig: Je schwerer ein Fahrzeug, desto tragfähiger ist es. Ausnahmen können aufgrund folgender Punkte entstehen:

- anders genormte Hubhöhe

- Sonderform des Hubgerüstes

- anders genormter Lastschwerpunkt

- abnehmbare Anbaugeräte

Bei Hochhubwagen verhält es sich ähnlich: Je kleiner, kompakter und leichter ein Hochhubwagen ist, desto schlechter ist die Standsicherheit und damit die Tragfähigkeit in der Höhe (Resttragfähigkeit). Dem kann jedoch entgegengewirkt werden durch die Wahl steiferer Hubgerüstprofile, einer geeigneten Konstruktion des Mastes und einer Verstärkung der Radarme. Auch bei Hubwagen entscheiden Eigengewicht und Konstruktion über die Tragfähigkeit. Ein Handhubwagen mit extralangen Gabeln kann so zum Beispiel für mehr Tragfähigkeit mit extraverstärkten und versteiften Gabelzinken ausgestattet werden.

Für die Praxis: Traglastdiagramm richtig lesen

Um Arbeitsunfälle etwa im Palettenlager oder im Schmalganglager zu vermeiden sowie die Unversehrtheit von Transportgut oder -fahrzeug zu gewährleisten, ist es im Arbeitsalltag von größter Bedeutung, dass Sie das Traglastdiagramm richtig lesen und interpretieren. Üblicherweise hat das Diagramm drei Achsen:

Üblicherweise hat das Diagramm drei Achsen:

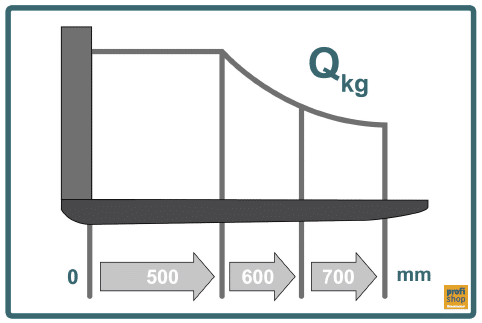

1. Rechts finden Sie die möglichen Traglasten in Kilogramm angegeben.

2. Auf der linken Seite stehen die Angaben zur Hubhöhe in Millimetern.

3. Die untere Achse zeigt von links nach rechts ansteigend die zugelassenen Lastschwerpunktabstände an.

Aufgrund dieser Dreiteilung ist es möglich, mit zwei bekannten Größen jeweils die dritte zu ermitteln.

So können Sie zum Beispiel herausfinden, bis auf welche Höhe ein Transportgut sicher angehoben werden kann, wenn Sie dessen Gewicht und Lastschwerpunkt kennen. Doch genauso gut können Sie auch ausgehend von einer bestimmten Regalhöhe die maximale Resttragfähigkeit eines Flurförderzeugs oder den geeigneten Lastschwerpunkt ablesen.

Den Wert dazu ermitteln Sie ganz einfach: Suchen Sie die Stelle, an der sich die Werte für Traglast und Lastschwerpunkt im Koordinatensystem treffen, um die zugelassene Hubhöhe abzulesen. Gleichzeitig können Sie auch ablesen, mit welcher Last Sie das Flurförderzeug bei einem bestimmten Lastschwerpunkt und der benötigten Hubhöhe maximal belasten dürfen.

Für Flurförderzeuge, dessen Nenntragfähigkeit sich nicht mit der Hubhöhe ändert (beispielsweise bei Flurförderzeugen mit Monomast und einem Lastschwerpunkt von 600 mm), sondern ausschließlich in Abhängigkeit vom Lastschwerpunktabstand zu betrachten ist, wird dieses vereinfachte Traglastdiagramm angewendet:

Wenn Sie ein Traglastdiagramm lesen, müssen Sie immer beachten, dass die Angaben nur für den Einsatz unter normalen Lagerbedingungen gelten: Unebene Böden, ungleichmäßig beladene Paletten oder ein Verfahren der angehobenen Ladung wirken sich deutlich auf die Tragfähigkeit und die Transportsicherheit eines Flurförderzeugs aus, sodass die Traglast für diese Ausnahmesituationen gesondert berechnet werden muss.

Anwendungsbeispiel Traglastdiagramm Stapler

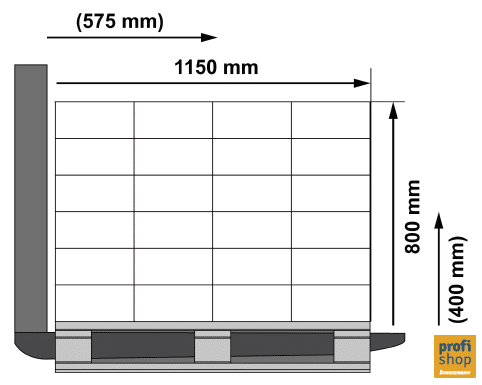

An folgendem Beispiel zeigen wir Ihnen, wie Sie das Traglastdiagramm in der Praxis anwenden. Dazu werden als Beispiellast palettierte Kartons gleicher Größe und gleichen Gewichts angenommen:

- Höhe der Last: 800 mm

- Länge der Last: 1.150 mm

- Abstände zwischen Lastschwerpunkt und Lastaufnahmemittel: 400 mm vertikal, 575 mm horizontal

Beachten Sie:

- Bei Lasten mit gleichmäßiger Gewichtsverteilung liegt der Lastschwerpunkt im geometrischen Volumenmittelpunkt.

- Bei rechteckigen Lasten mit gleichmäßiger Gewichtsverteilung über das gesamte Volumen liegt der Lastschwerpunkt in der Mitte auf halber Länge, halber Höhe und halber Breite der Last.

Anbaugeräte von Staplern, Hochhubwagen und Hubwagen

Müssen beim Verladen sogenannte Anbaugeräte am Flurförderzeug befestigt werden, verändert sich durch das erhöhte Eigengewicht sowie den Lastschwerpunktabstand die Nenntragfähigkeit. Beispielsweise ist die Resttragfähigkeit bereits ohne Lastaufnahme herabgesetzt, wenn eine Gabelverlängerung angewendet wird. Werden weitere Zubehörteile wie Arbeitsbühnen oder Arbeitskörbe, Kippbehälter oder Kranausleger benutzt, verringert sich die wirkliche Tragfähigkeit beträchtlich.

Ist ein Flurförderzeug bereits mit abnehmbaren Anbaugeräten seitens des Herstellers ausgestattet, so müssen diese Teile eindeutige Kennzeichnungen zur jeweiligen Tragfähigkeit bezüglich der Höhe und des Lastschwerpunktabstands besitzen.

FAQ zur Tragfähigkeit von Staplern, Hochhubwagen und Hubwagen

Die Tragfähigkeit von Staplern, Hochhubwagen und Hubwagen ist grundsätzlich vom Lastschwerpunkt (S) abhängig: Je länger, höher und breiter eine Last ist, desto mehr beeinflusst diese den Schwerpunkt des Flurförderzeugs. Die Tragfähigkeit nimmt zudem mit zunehmender Hubhöhe und dem dadurch veränderten Lastschwerpunktabstand ab.

Die Nenntragfähigkeit bezeichnet die Belastungshöchstgrenze eines Flurförderzeugs bzw. dessen lastaufnehmende Elemente – wie zum Beispiel Gabelzeuge oder Winkelelemente, aber auch Felgen und Reifen. Die Belastungshöchstgrenze wird in Kilogramm bemessen. Dynamische Kräfte werden nicht beachtet. Die Nenntragfähigkeit ist bei bestimmten Norm-Hubhöhen und genormten Lastschwerpunktabständen zu ermitteln und muss auf dem Typenschild ausgewiesen werden.

Die Resttragfähigkeit bezeichnet die verbleibende Tragfähigkeit aufgrund von Tragfähigkeitseinschränkungen gegenüber der Nenntragfähigkeit. Gründe für die Einschränkungen der Nenntragfähigkeit können z. B. ein vergrößerter Lastschwerpunktabstand oder eine größere Hubhöhe sein. Die Resttragfähigkeit muss ebenfalls in einem sichtbar angebrachten Traglastdiagramm am Stapler, Hochhubwagen oder Hubwagen ausgewiesen werden.

Bildquellen:

© Jungheinrich AG, © Getty Images – TommL