Inhaltsverzeichnis

Pneumatik bezeichnet eine Technik, bei der mechanische Bewegung mithilfe eines unter Druck stehenden Gases erzeugt wird. Wie auch die Hydraulik gehören pneumatische Systeme zum Bereich der Fluidtechnik. Während bei der Hydraulik jedoch Flüssigkeiten als Arbeitsmedium dienen, funktioniert die Pneumatik mit Druckluft: Die Anwendungsgebiete sind dadurch vielfältig und Luft als Antriebsmittel zudem günstig und umweltfreundlich.

Pneumatik – die Grundlagen

Das Wort Pneumatik leitet sich vom griechischen Wort „Pneuma“ ab, das übersetzt „Wind“ oder „Atem“ bedeutet. Es bezeichnet einen heute vielfältigen Technologiebereich, in dem mit Druckluft bzw. druckluftbetriebenen Systemen gearbeitet wird. Pneumatik sorgt für Bewegung und Antrieb – meist sind die klassischen Pneumatikzylinder das erste, was mit dieser Technik assoziiert wird. Aber auch speziellere und komplexere Systeme arbeiten mit der Technik, etwa Vakuumsysteme, Greifer oder auch Luftfedern. Sie eignen sich hervorragend zur Dämpfung von Stößen.

Druckluft-Werkzeuge und pneumatische Maschinen zeichnen sich durch ihre Vielseitigkeit und unkomplizierte Inbetriebnahme aus.

Pneumatische Systeme, auch Steuerungen genannt, arbeiten mit komprimierter Umgebungsluft, der sogenannten Druckluft. In den meisten Anlagen hat diese einen Überdruck von 6 bar. Hochdruckanlagen, die beispielsweise für Gasleitungen zum Einsatz kommen, arbeiten mit bis zu 18 bar. Der höchste Druck wird unter anderem für die Herstellung von Plastikflaschen benötigt: Hier sind es bis zu 40 bar.

Wie funktioniert Pneumatik?

In pneumatischen Systemen wird die Luft als Druckluft über Ventile an den jeweils gewünschten Ort geführt. Die in der Druckluft gespeicherte Energie wird dann in Bewegungsenergie umgewandelt – zum Beispiel für die Bewegung eines Zylinderkolbens in eine bestimmte Richtung.

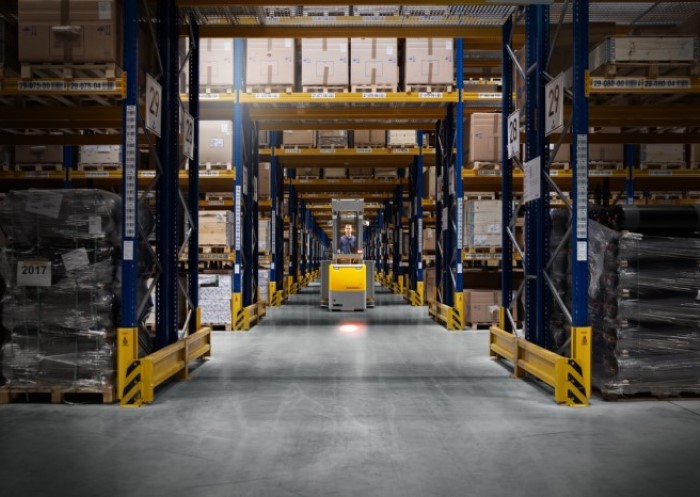

Grundsätzlich besteht jede pneumatische Steuerung aus vier Komponenten:

- Drucklufterzeugung: Die benötigte Umgebungsluft wird von einem oder mehreren Kompressoren angesaugt und anschließend verdichtet – je nach Bedarf auf 6 bis 40 bar. Für hohe Luftdrücke, die nur über einen bestimmten Zeitraum gebraucht werden, kommt ein Kompressor mit Drehzahlregelung zum Einsatz. Beim Verdichten der Luft entsteht Wärme, die beispielsweise als Heizwärme weiter nutzbar ist.

- Druckluftaufbereitung: Die Druckluft wird von Verunreinigungen wie Staub oder Pollen befreit. Dazu kommen verschiedene Filtersysteme zum Einsatz. Die Aufbereitung ist wichtig, damit die Pneumatik-Anlagen eine möglichst lange Lebensdauer behalten.

- Druckluftverteilung: Der Transport der Druckluft zu den Verbrauchern erfolgt über Rohre. Damit die Luft nicht wieder verunreinigt wird, müssen die Rohre dicht sein und möglichst wenig Rost oder Wasser abgeben. Meistens sind auch Speichermöglichkeiten in die Rohrnetze integriert.

- Anwendung/Verrichtung von Arbeit: Über Ventile bzw. Stellglieder wird die Druckluft dem jeweiligen Arbeitsprozess zugeführt. Die Anzahl der Schaltstellungen und Anschlüsse variiert je nach Einsatzgebiet und Gerät. Die mechanische Arbeit mithilfe der Druckluft verrichten sogenannte Arbeitsglieder – hauptsächlich sind das Pneumatikzylinder.

Wie genau die pneumatische Schaltung aufgebaut werden muss, ist für die verschiedenen Anlagen und Geräte in entsprechenden DIN-Normen festgelegt.

Wo wird Pneumatik angewendet?

Pneumatik-Systeme kommen in unterschiedlichsten Branchen und Bereichen zum Einsatz. Sie sind in der Materialhandhabung ebenso zu finden wie in der Robotik oder der Medizintechnik. Weitere Anwendungsgebiete sind Antrieb und Transport. So sind die Systeme beispielsweise in Druckluftbremsen von LKWs oder Bussen eingebaut. Zudem kommen sie bei luftgefüllten Reifen, verschiedenen Hubwagen und anderen Flurförderzeugen zum Einsatz. Per Rohrpost, die ebenfalls mit Pneumatik funktioniert, lassen sich kleinere Stückgüter oder auch Flüssigkeiten befördern. Spezielle Pneumatik-Werkzeuge funktionieren nur mit Druckluft – zum Beispiel für das Spritzen von Lacken und anderen Oberflächenbehandlungen.

Vorteile von Pneumatik-Systemen

Pneumatische Systeme bringen etliche Vorteile mit sich. Allein das „Material“, das sich das System zunutze macht, ist umweltfreundlich, günstig und überall verfügbar – nämlich Luft. Diese kann nicht nur leicht in jeder Menge genutzt werden, sondern lässt sich auch einfach über weite Strecken transportieren.

Weitere Vorteile der Pneumatik sind:

- Speicherfähigkeit: Die Druckluft lässt sich in einem entsprechenden Druckbehälter speichern – dieser kann auch weiter transportiert werden.

- Temperaturbeständigkeit: Druckluft ist unempfindlich gegenüber Temperaturschwankungen.

- Sicherheit: Es besteht nur geringe Explosions- oder Brandgefahr bei Druckluft.

- Umweltfreundlichkeit: Druckluft, die entweicht, verursacht keine Schäden.

- Einfacher Aufbau der Systeme: Dadurch sind preiswerte Lösungen möglich.

- Geschwindigkeit: Druckluft erweist sich als sehr schnelles Arbeitsmedium.

- Stufenlose Einstellbarkeit von Kräften und Geschwindigkeiten: Das Druckniveau kann auf die jeweilige Verwendung ausgerichtet werden.

- Kraft: Hohe Kräfte auf vergleichsweise kleinem Bauraum sind möglich.

- Robust gegen Überlast.

- Keine zusätzliche Kühlung notwendig: Die Luft sorgt bereits selbst für eine ausreichende Kühlung der einzelnen Antriebskomponenten.

Zu den möglichen Nachteilen der Pneumatik zählt der niedrige Wirkungsgrad: Auch wenn die bei der Komprimierung entstehende Wärme weitergenutzt wird, geht Energie verloren. Aber auch Kälte kann zum Problem werden. Wenn Druckluft durch Anlagen und Maschinen fließt, kann sie diese stark abkühlen und möglicherweise vereisen. Bei der Arbeit mit pneumatischen Schaltungen entsteht außerdem Lärm, der sich jedoch durch Schalldämpfer mindern lässt. Zu berücksichtigen ist auch, dass die Kraft der Druckluftsysteme begrenzt ist.

Arbeitsschutzrechtliche Aspekte im Umgang mit Pneumatik

Das Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA) gibt eine Reihe von Maßnahmen vor, die für einen sicheren Umgang mit pneumatischen Anlagen, Geräten und Maschinen sorgen und Unfälle vermeiden sollen.

Als die zuständige Kompetenzstelle stellt das Institut für Arbeitsschutz außerdem Grundsätze für die Prüfung und Zertifizierung fluidtechnischer Arbeitsmittel und Bauteile bereit. Diese Prüfgrundsätze sowie Richtlinien für den sicheren Umgang mit pneumatischen Anlagen stehen zum Download bereit. Hersteller wie auch Anwender von fluidtechnischen Geräten und Bauteilen können im IFA zudem Prüfungen durchführen lassen.

FAQ zum Thema Pneumatik

Während die Pneumatik Luft zur Druckerzeugung nutzt, kommen bei der Hydraulik Wasser beziehungsweise Öle zum Einsatz. Da Pneumatik kein geschlossenes System von Leitungen benötigt, in welchem sich Flüssigkeiten aufhalten müssten, ist sie meist weniger komplex im Aufbau. Ein wesentlicher Unterschied zwischen beiden Prinzipien besteht in der sogenannten Kompressibilität, also der Eigenschaft, sich entweder zusammendrücken oder nicht zusammendrücken zu lassen. Gase sind kompressibel, Flüssigkeiten nicht. Daraus folgen bestimmte Vor- und Nachteile in beiden Systemen:

Hydraulik ist äußerst präzise steuerbar und in der Lage, sehr große Kräfte zu erzeugen. Dafür sind hydraulische Öle teuer und haben ein hohes Umweltgefährdungspotenzial im Falle einer Leckage. Pneumatik ist aufgrund der Kompressibilität von Gasen etwas weniger präzise steuerbar, weist Wärmeenergieverluste auf und benötigt größere Zylinderflächen, um die Kraft eines kleineren hydraulischen Systems zu erzeugen. Dafür ist Luft kostenlos, überall verfügbar und nicht umweltschädlich.

Pneumatik kommt im Wesentlichen auf vier Anwendungsfeldern zum Einsatz: zum Antrieb, beim Spritzen, für den Transport und bei Prüfverfahren. Pneumatische Antriebe führen lineare Bewegungen und rotierende Bewegungen aus. Pneumatische Werkzeuge und Geräte sind etwa Drucklufthämmer, Rüttelmaschinen, Schleifgeräte, Farb- und Lacksprühsysteme, Rohrpostsysteme, Druckluftbremsen und Hubwagen.

Pneumatische Kraft ist nicht so präzise zu steuern wie hydraulische Kraft. Während sich Flüssigkeiten nämlich gleichmäßig ausdehnen, federn Gase den aufgebrachten Druck etwas ab. Zudem tritt immer ein gewisser Energieverlust auf, wenn Luft komprimiert wird. Während des Zusammendrückens erwärmt sie sich. Diese Energie kann als Heizenergie verwertet werden. Wird sie jedoch nicht zu diesem Zwecke aufgenommen, geht sie verloren.

Obendrein liegt ein Gefahrenpotenzial in dieser Erhitzung, da bei zu viel Reibung punktuell so hohe Temperaturen entstehen können, dass unerwünschte Explosionen auftreten oder stark belastete Bauteile schneller verschleißen. Generell verschleißen Antriebe von pneumatischen Systemen schneller und bedürfen der regelmäßigen Wartung. Außerdem ist die mögliche Krafterzeugung bei Pneumatik-Systemen geringer als bei Hydraulik-Anlagen, da Flüssigkeiten inkompressibel sind und eine nahezu verlustfreie Kraftübertragung gewährleisten.

Bildquelle:

© gettyimages.de – Denys Yelmanov